摘 要:采用蓬松处理后的玻璃纤维薄层为增强相,通过溶胶–凝胶法常压干燥条件下制备疏水性的 SiO2 气凝胶复合隔热材料。研究了水与硅的摩尔比和玻璃纤维添加量对复合材料导热性能的影响。结果表明:前驱体液中水与硅的摩尔比为 3:1 时,复合材料中 SiO2 气凝胶平均纳米孔径为 8.160 nm,材料的密度为 0.142 g/cm3,孔隙率为 88.03%,导热系数低达 0.023 2 W/(m·K)。随着样品中纤维薄层含量的增加,复合材料的导热系数近似线性增长。考虑材料的成型条件,最优的纤维添加量为 16%,材料的抗弯强度为 0.533 MPa,抗压强度为 29.59 kPa(25%形变)。与传统玻璃纤维增韧气凝胶复合材料相比,新材料的纤维添加量降低,材料密度更小(0.13~0.16 g/cm3),导热更低(0.023~0.027 W/(m·K))。

Abstract: Glass fibers were prepared by a fiber carding machine, and subsequently the glass fiber films were added into a silica sol as a skeleton to support the aerogel matrix. The hydrophobic insulated SiO2 aerogel composites were prepared in ambient pressure via a sol-gel method. The influences of fiber content and mole ratio of water to silicon on the thermal conductivity of composites were investigated. The results indicate that the average pore size of the SiO2 aerogel composites is 8.610 nm when the mole ratio of water to Si precursor is 3:1. The density and porosity of the composites are 0.142 g/cm3 and 88%, respectively. The thermal conductivity of the composites is 0.023 2 W/(m·K). The thermal conductivity of the composites increases with the increase of fiber content. The optimum fiber content is 16%. The flexural strength and compressive strength of the composites are 0.533 MP and 29.59 kPa (25% strain), respectively. Compared to the conventional fiber-reinforced silica aerogel composites, the composite with glass fiber films prepared is superior. The density of the composite decreases to 0.13–0.16 g/cm3 and the heat conductivity decreases to 0.023–0.027 W/(m·K) when the glass fiber content decreases enormously.

作者:石小靖、张瑞芳、何松、李治、曹卫、程旭东

SHI Xiaojing, ZHANG Ruifang, HE Song, LI Zhi, CAO Wei, CHENG Xudong

(中国科学技术大学,火灾科学国家重点实验室,合肥 230027)

(University of Science and Technology of China, State Key Laboratory of Fire Science, Hefei 230027, China)

SiO2 气凝胶是一种隔热性能非常优异的轻质纳米多孔非晶固体材料,其孔隙率高达 80%~99.8%, 孔洞的典型尺寸为 1~100 nm,密度可低至 3 kg/m3,室温导热系数低至 0.012~0.016 W/(m·K),低于静态空气的 0.024 W/(m·K)[1–3]。纯 SiO2 气凝胶网络骨架非常脆弱,机械强度低,韧性差,限制了其在保温隔热领域的应用范围。SiO2 气凝胶与各种耐热纤维复合后,利用纤维作为骨架支撑基体,可克服其强度低、韧性差的不足,广泛应用于工业、建筑、管道、航空等领域[4]。

研究表明,改变前驱体配方组成可以控制SiO2 气凝胶的结构,制得不同孔径范围、满足不同环境使用要求的气凝胶[5–7]。实验发现,纤维作为增强相加入 SiO2 气凝胶后所制得的复合材料与纯 SiO2 气凝胶相比导热系数升高,因此,纤维添加量的大小会影响材料的隔热性能[8–12]。目前,玻璃纤维增韧 SiO2 气凝胶复合材料的导热系数在0.03~0.05 W/(m·K)左右,其中玻璃纤维含量较大, 质量分数高达 40%~60%[13]。

复合材料的传热分为 3 个部分,固态传热、气态传热及辐射传热。由于气凝胶孔径一般小于 50 nm, 小于空气气体分子平均自由程(70~90 nm),从而其气态传热可忽略不计。SiO2 气凝胶骨架非常细,截面积通常只有几纳米,因此气凝胶骨架导热能力极低[14–16]。纤维的加入增加了固态导热的路径,使得复合材料隔热性能下降,导热系数升高。

本实验通过改变前驱体溶液中水含量,制得不同孔径范围的玻璃纤维增韧 SiO2 气凝胶复合材料, 研究了水与硅的摩尔比和玻璃纤维添加量对复合材料导热性能的影响。

1、实验

1.1、样品制备

将玻璃纤维用乙醇、去离子水依次回流清洗6~8 h,120 ℃干燥 12 h。将纤维放入梳理机中进行蓬松处理,正硅酸乙酯(TEOS)、无水乙醇(EtOH)、H2O 和盐酸水溶液的摩尔比为 1:10:(2~6):0.012。以上原料加入烧杯中混合搅拌均匀。调节 pH 至 3~4 之间,45 ℃下搅拌水解 8 h。待水解液冷却至室温, 加入 0.5 mol/L 的氨水溶液搅拌 2~3 min,量取一定体积溶胶倒入塑料模具中。称取一定质量的纤维薄层,按照模具尺寸分层次平铺入模具中,保证纤维层分布均匀,模具边角处理得当。将模具密封,放入 45 ℃水浴中,2~10 min 内凝胶。湿凝胶在 45 ℃ 水浴中,老化 6~8 h,正己烷交换 2 次,每次 4~6 h。用体积分数 10%~20%的三甲基氯硅烷(TMCS)正己烷溶液改性,45~50 ℃水浴 18~24 h。将改性完成后的湿凝胶放入正己烷中浸泡、冲洗,除去表面改性剂以及其他反应产物,分别在 60、80 和 120 ℃ 下各干燥 12 h。

1.2 性能测试

采用 Archimedes 排水法测量样品的体积及表观密度(ρb)。考虑到复合材料中纤维的密度(ρf = 2.5 g/cm3) 及 SiO2 气凝胶骨架密度(ρs=2.25 g/cm3),样品孔隙率用公式(1)进行计算[17]。

p= (1/ p0 – 1 / ps – 1/ pf ) / (1/ph)x100%

采用日本电子公司生产的 JSM–6700F 型场发射扫描电子显微镜(SEM)观察复合材料的微观形貌。采用美国 Micromeritics 公 司生产 的TristarⅡ3020M 型全自动比表面积和孔隙分析仪测定材料样品中 SiO2 气凝胶的平均孔径、孔径分布曲线以及吸附– 脱附等温线。用瞬态平面热源法(DRE–2c)测量样品的导热系数,每组样品测量 3 次取其均值。用 E3000K8953 型电子动态静态疲劳试验机测试样品机械性能,单轴压缩测试样品尺寸为3 cm´ 3 cm´ 0.8 cm,加载速率为 4 mm/min。三点抗弯测试样品尺寸为 8.3 cm´5.4 cm´1.0 cm,加载速率为 3 mm/min。

2、结果与讨论

2.1、样品外观形貌及微观结构分析

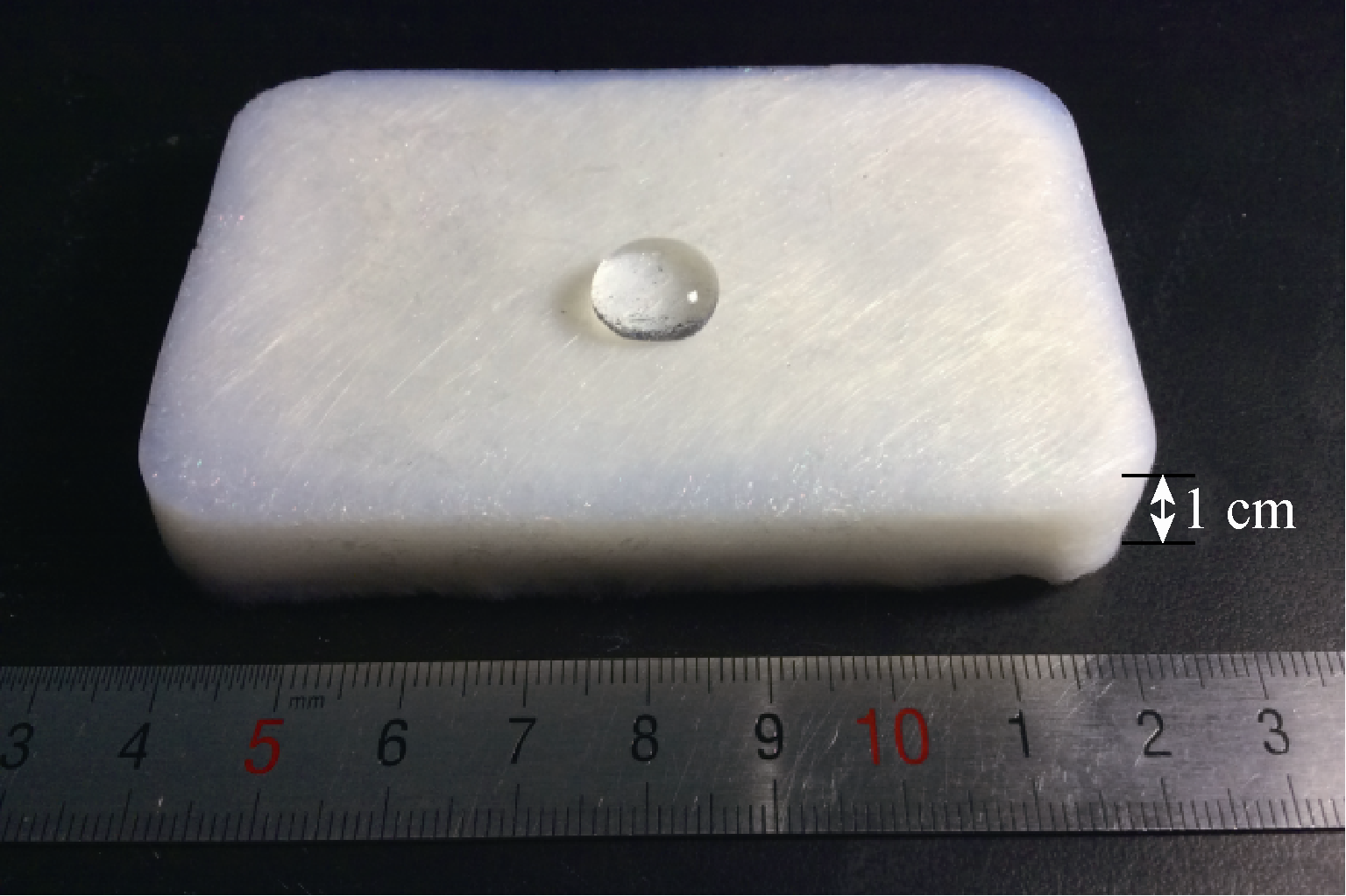

图 1 为玻璃纤维增韧 SiO2 气凝胶复合材料样品。从图 1a 可见,样品厚度为 1 cm,外观成形好, 无裂纹,轻质疏水,并具有一定的抗压强度。实验用纤维薄层如图 1b 所示,添加过程中利用溶胶的粘滞阻力可将纤维均匀分布在溶胶各层。考虑材料的成型条件,纤维添加量为 16%(质量分数)时,所得样品纤维分布均匀,成型较好,不易发生破损现象。纤维含量低于 16%时,纤维难以分布均匀,不足以支撑材料表面的 SiO2 气凝胶,易发生破损现象。

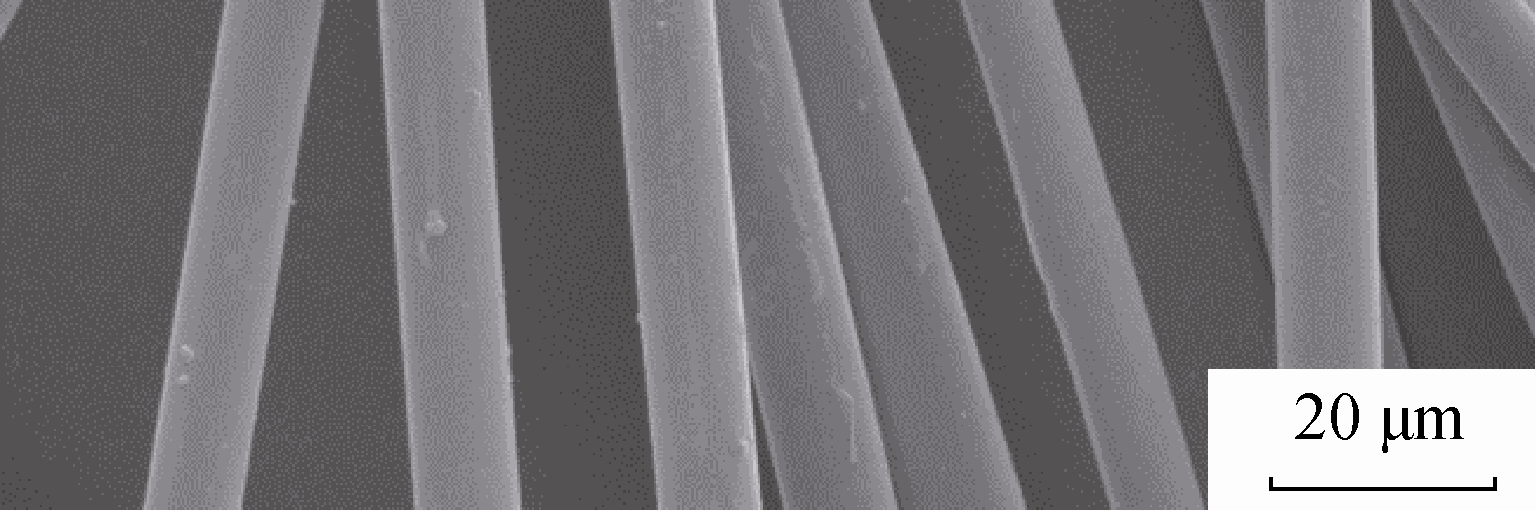

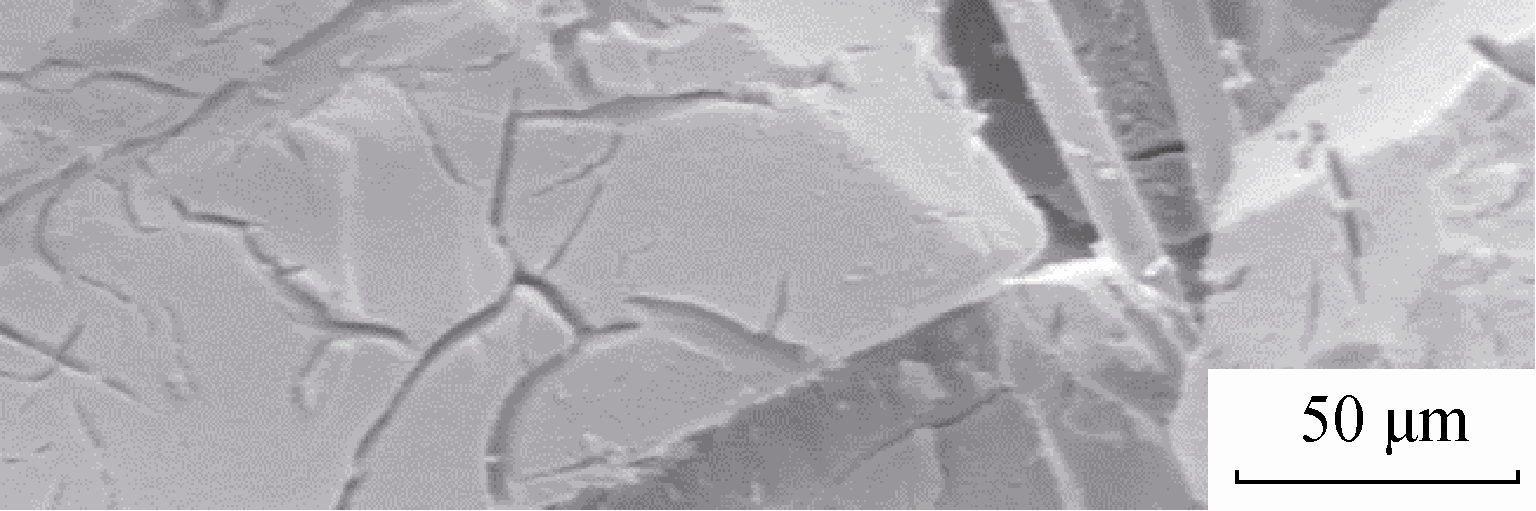

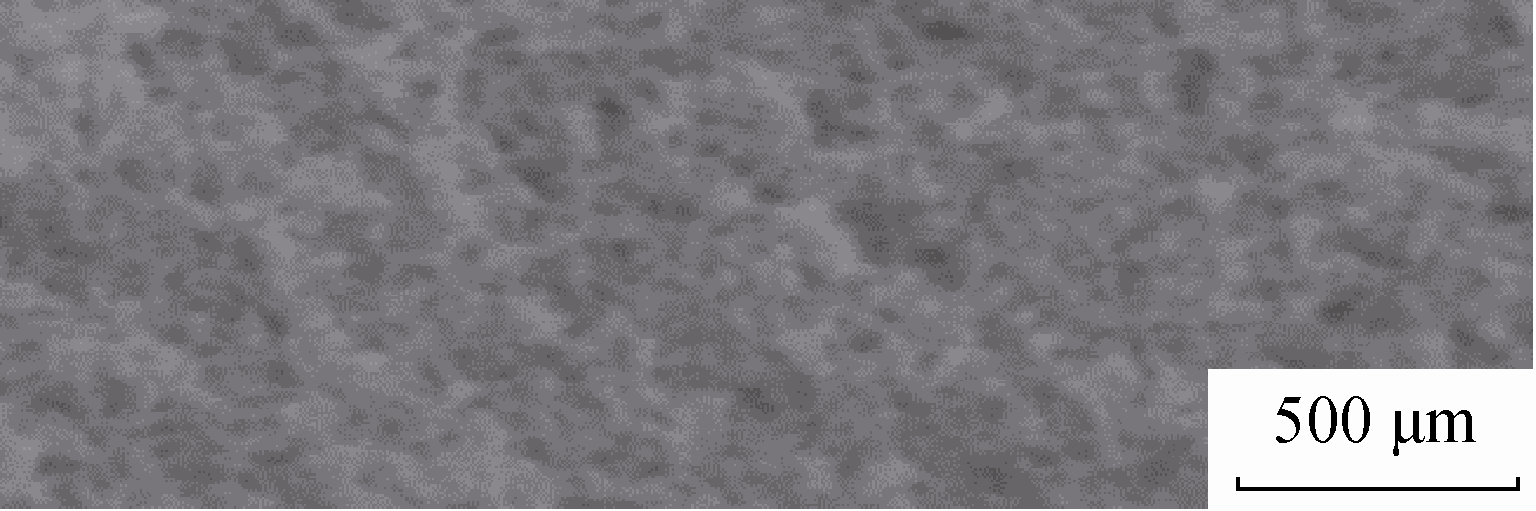

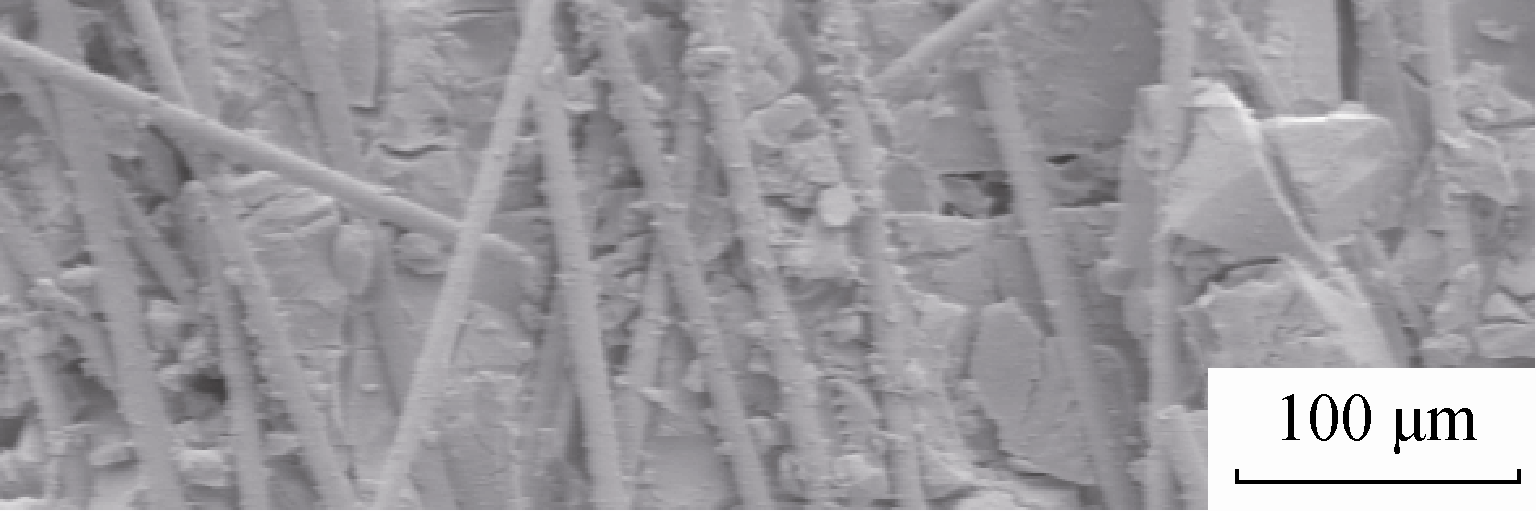

图 2 为玻璃纤维和复合材料形貌的 SEM 照片。由图 2a 可以看出,玻璃纤维直径在 10 μm 左右。从图 2b 可见,纤维作为骨架穿插在 SiO2 气凝胶基体中被气凝胶包裹,由于纤维添加量较小,避免了纤维与纤维接触在热传导中产生的热桥效应。图 2c 为复合材料中 SiO2 气凝胶经放大后的 SEM 照片。从图 2c 可看出,大量纳米颗粒交联构成三维网络骨架,内部充满纳米孔隙。图 2d 为复合材料断面 SEM 照片。可以看出 SiO2 气凝胶基体由纵横交错的玻璃纤维支撑,纤维分布分散;与市场销售的玻璃纤维毡垫增韧复合材料相比,实验样品纤维含量降低, 提高了复合材料的隔热性能。

2.2、水与硅的摩尔比对复合材料导热性能的影响

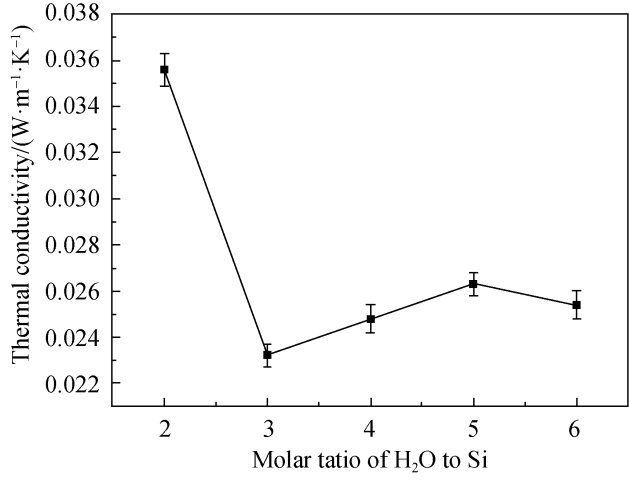

溶胶中水的含量是一个重要的参数。水的含量影响溶胶中 Si 前驱体的浓度,从而影响气凝胶的骨架结构[18–19]。水作为 TEOS 水解反应的反应物,也是水解后羟基之间缩合的产物,理论上,完全反应时水的最低用量是 x(H2O):x(Si) = 2:1[20]。实验在满足材料成型条件下,选择纤维含量为 16%,调整水与硅的摩尔比从 2:1 到 6:1,研究不同摩尔比制备的SiO2 气凝胶对材料隔热性能的影响。

实验结果如表 1 所示,当水的含量较小时,SiO2气凝胶平均孔径较小,均在 10 nm 以下。水含量增大时平均孔径增大,超过 10 nm。结合表 2 和图 3 可看出,当水与硅的摩尔比为 3:1 时,SiO2 气凝胶的平均孔径最小。这说明加入碱催化剂后缩聚形成网络骨架中的孔隙较小,因此改性干燥后所得的SiO2 气凝胶平均孔径较小。此时复合材料密度最小, 孔隙率最高,材料的导热系数最低。

| Mole ratio of

H2O to Si | Average pore

diameter/nm | Density/

(g·cm–3) | Porosity/% |

| 2:1 | 9.850 | 0.170 | 85.65 |

| 3:1 | 8.610 | 0.142 | 88.03 |

| 4:1 | 10.335 | 0.146 | 87.74 |

| 5:1 | 13.71 | 0.149 | 87.58 |

| 6:1 | 13.89 | 0.153 | 86.91 |

表 1 前驱体中不同水硅摩尔比对 SiO2 气凝胶平均孔径、密度及孔隙率的影响

Table 1 Influence of mole ratio of H2O to Si in precursor on average pore diameter, density and porosity of SiO2 aerogel

复合材料干燥过程中,样品体积先收缩后膨胀, 当水与硅的摩尔比为 3:1 时,样品膨胀效果最好, 密度最小为 0.142 g/cm3,孔隙率最高,达到 88.03%, 导热系数最低达 0.023 2 W/(m·K)。随着水量的增加, 样品的导热系数略微增大,说明水量的增加改变了气凝胶的骨架结构,影响材料隔热性能。3 次重复实验中,水与硅摩尔比在 2:1 时得到材料的导热系数均较高,平均在 0.035 W/(m·K)左右(见图 3),原因是纤维的加入影响了气凝胶的改性过程,改性的效果可通过常压干燥过程中样品收缩后膨胀效果检验。当水与硅的摩尔比较低时,样品膨胀效果较差, 密度较大,孔隙率低,导热系数大。

| Mass fraction | Density/ | Porosity/ | |

| Sample No. | of fiber/% | (g·cm–3) | % |

| K1 | 16 | 0.138 | 88.31 |

| K2 | 18 | 0.142 | 88.02 |

| K3 | 20 | 0.145 | 87.73 |

| K4 | 22 | 0.153 | 87.08 |

| K5 | 24 | 0.157 | 86.73 |

| K6 | 28 | 0.161 | 86.63 |

表 2 纤维含量对 SiO2 气凝胶复合材料密度及孔隙率的影响Table 2 Influence of fiber content on density and porosity of SiO2 aerogel composite

图 3 前驱体液中不同水硅比对 SiO2 复合材料导热系数的影响

Fig. 3 Influence of mole ratio of H2O to Si in precursor on thermal conductivity

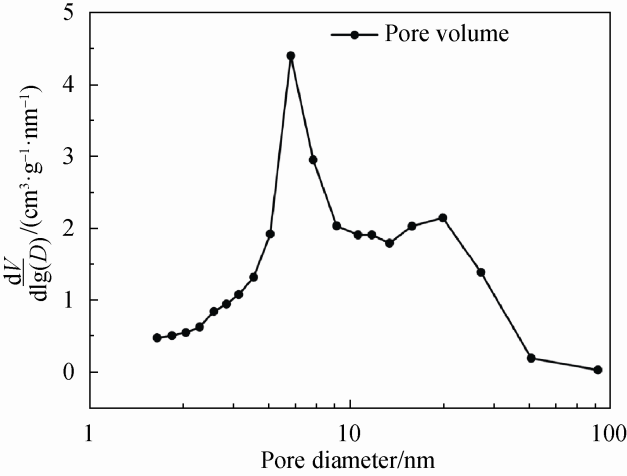

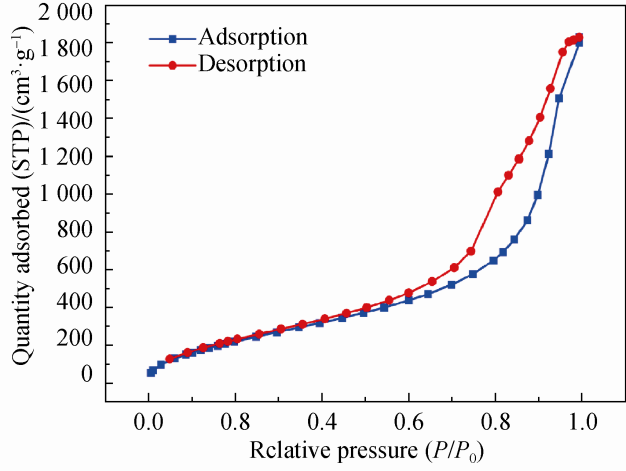

图 4 和图 5 分别为水硅摩尔比为 3:1 时,SiO2 气凝胶的孔径分布和 N2 吸附–脱附等温线。从图 4 可以看出,气凝胶最可几孔径在 10 nm 以内,大部分孔径分布在 2~50 nm 之间。图 5 中的等温曲线属于 IV 型,说明材料属于介孔材料。当材料中的微孔(小于 2 nm)或大孔(大于 50 nm)过多时,其隔热性能将会下降[21]。吸附时气体分子在固体表面上发生多层吸附,当孔壁上的吸附层达到足够厚度时发生凝聚现象。但在与吸附相同的压力下进行脱附时,仅在毛细管中的液面上的蒸汽压力不能使吸附的分子脱附,要使其脱附就需要更小的压力,相同压力下吸附的不可逆性造成图 5 中的脱附滞后现象[22]。

Fig. 4 Pore size distribution of silica aerogel

Fig. 5 Nitrogen adsorption–desorption isotherms of silica aerogel

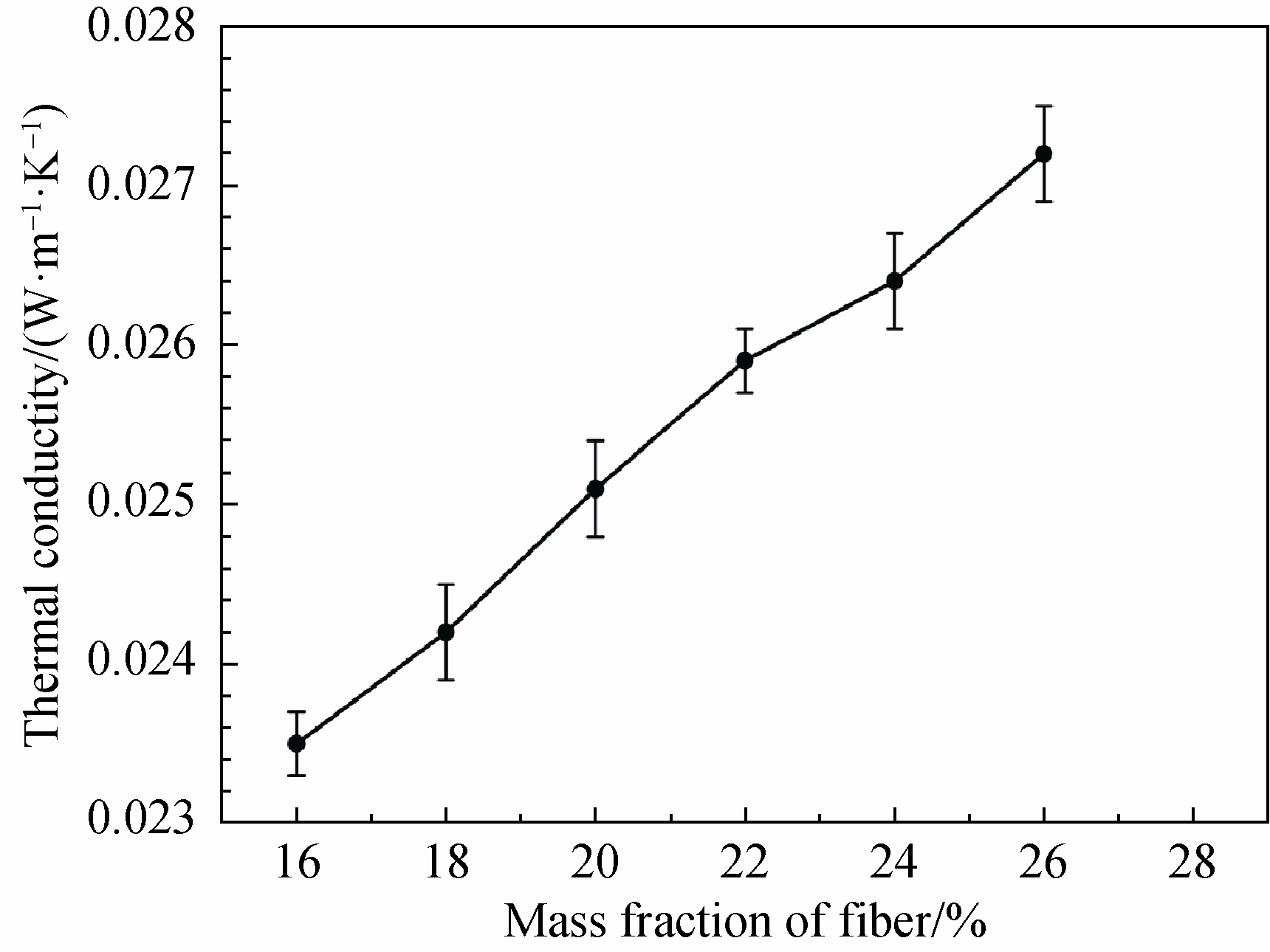

2.3、纤维添加量对复合材料导热性能的影响

玻璃纤维薄层作为增强相加入到 SiO2 气凝胶中,其添加量的大小影响复合材料的密度、孔隙率及导热系数[14]。添加量太小不足以支撑 SiO2 气凝胶基体,添加量过大使复合材料的隔热性能降低。实验发现,纤维薄层的质量分数低于 16%时,纤维无法完全覆盖 SiO2 气凝胶基体,所得样品中纤维分布不均匀,表面易破损。因此,实验选取 16%的纤维含量为起始添加量。当纤维含量增加至 28%时,溶胶所能承载的纤维量达最大值。

选取前驱体液中水与硅的摩尔比为 3:1,用相同模具制备样品,实验发现,随着玻璃纤维质量分数的增加,SiO2 气凝胶复合材料的体积密度逐渐增大,孔隙率逐渐减小,导热系数逐渐升高,如表 2 和图6 所示。这是由于纤维在复合材料中相互交联,大大增加了固态传热,降低了材料的孔隙率,使得复合材料的隔热性能降低。纤维添加量较小时,所得材料的导热系数最小为 0.023 5 W/(m·K);纤维添加量最大时,复合材料的导热系数为 0.027 2 W/(m·K)。

Fig. 6 Influence of fiber content on thermal conductivity of silica aerogel composites

2.4、纤维添加量对复合材料力学性能的影响

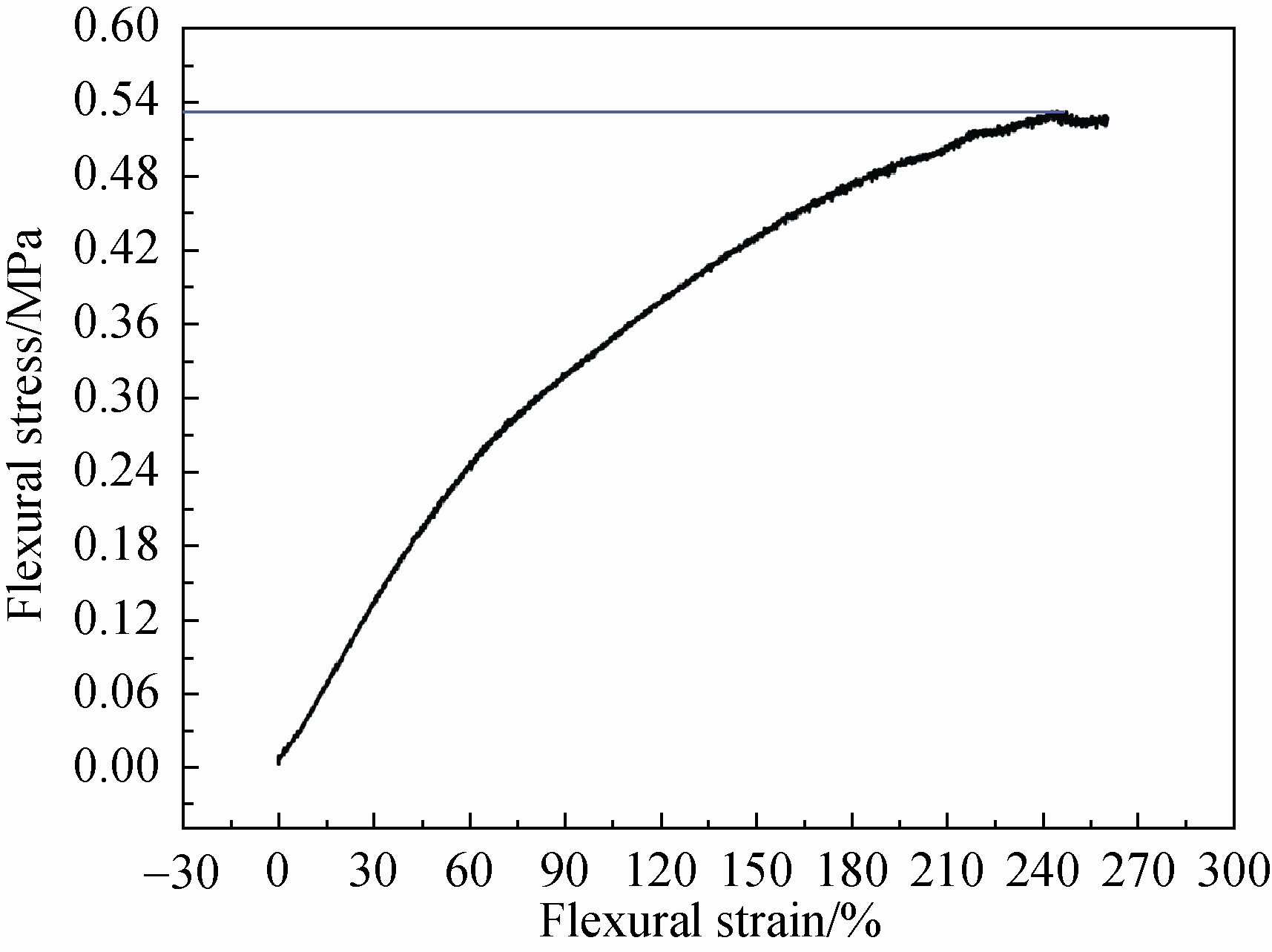

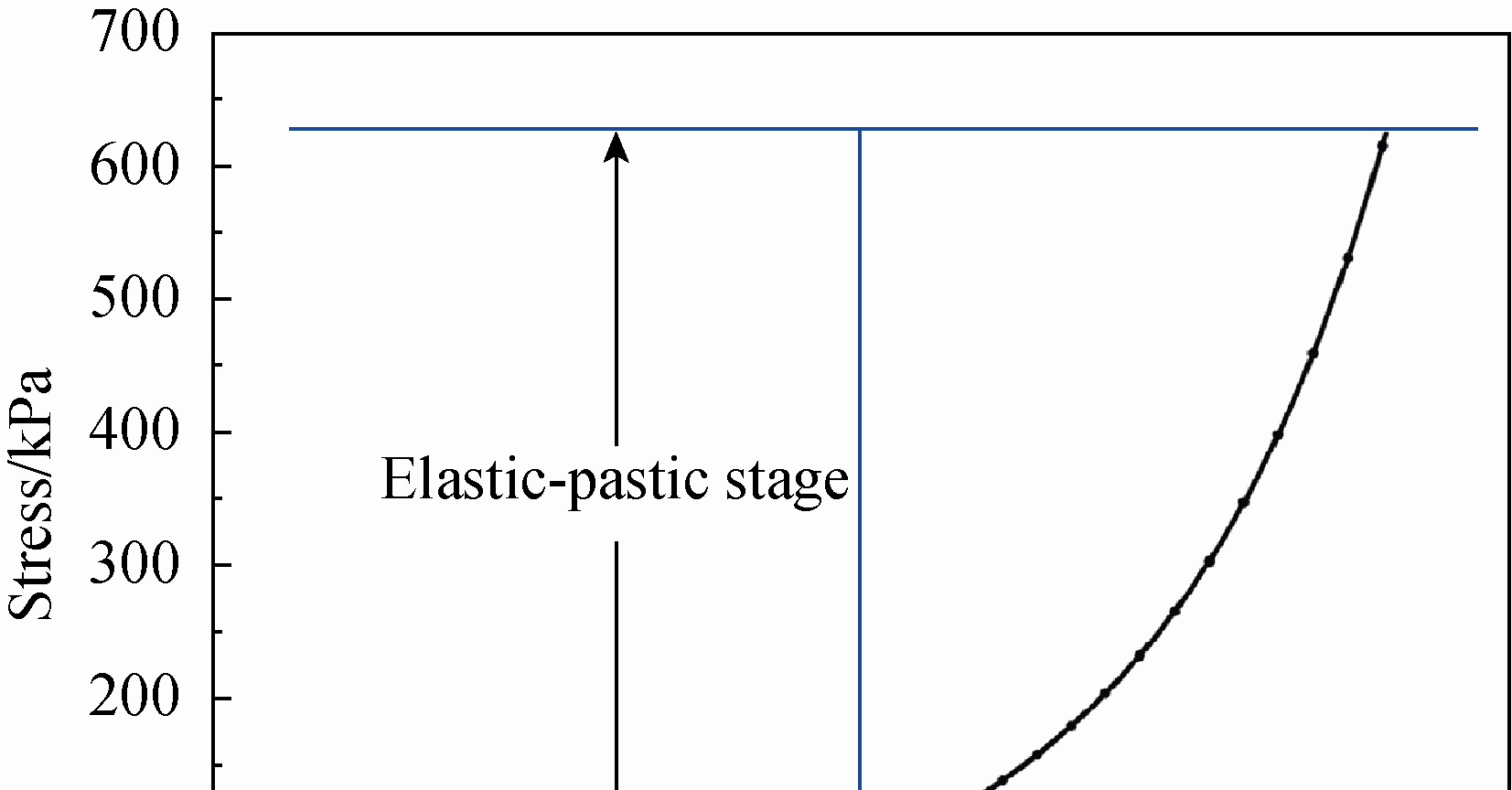

图 7 玻璃纤维增韧 SiO2 气凝胶复合材料三点抗弯曲线。从图 7 可以看出,曲线开始阶段线性上升, 说明此时复合材料发生弹性形变,随着应力增大, 荷载达到最大值时,气凝胶与部分纤维发生断裂。由于纤维与基体界面解离,产生裂纹(应力减小)及部分纤维被拉伸(应力增大),曲线维持在水平阶段。如图 8 所示,复合材料压缩过程分为 3 个阶段。第一为接触阶段,由于复合材料表面有一定的粗糙度, 单轴压杆的压头不能完全贴合材料表面,此时压力传感器测试值不准确。当材料应变在 20%到 35%时, 进入线性阶段,此时曲线斜率为单轴压缩的弹性模量。当应变超过 40%时,压缩进入第 3 阶段,应力随应变快速上升。此时,SiO2 气凝胶已被压实,基体中穿插的纤维维持了材料的基本形状。

Fig. 7 Flexural stress-strain curve of the composites

Fig. 8 Uniaxial compression curve of the composites

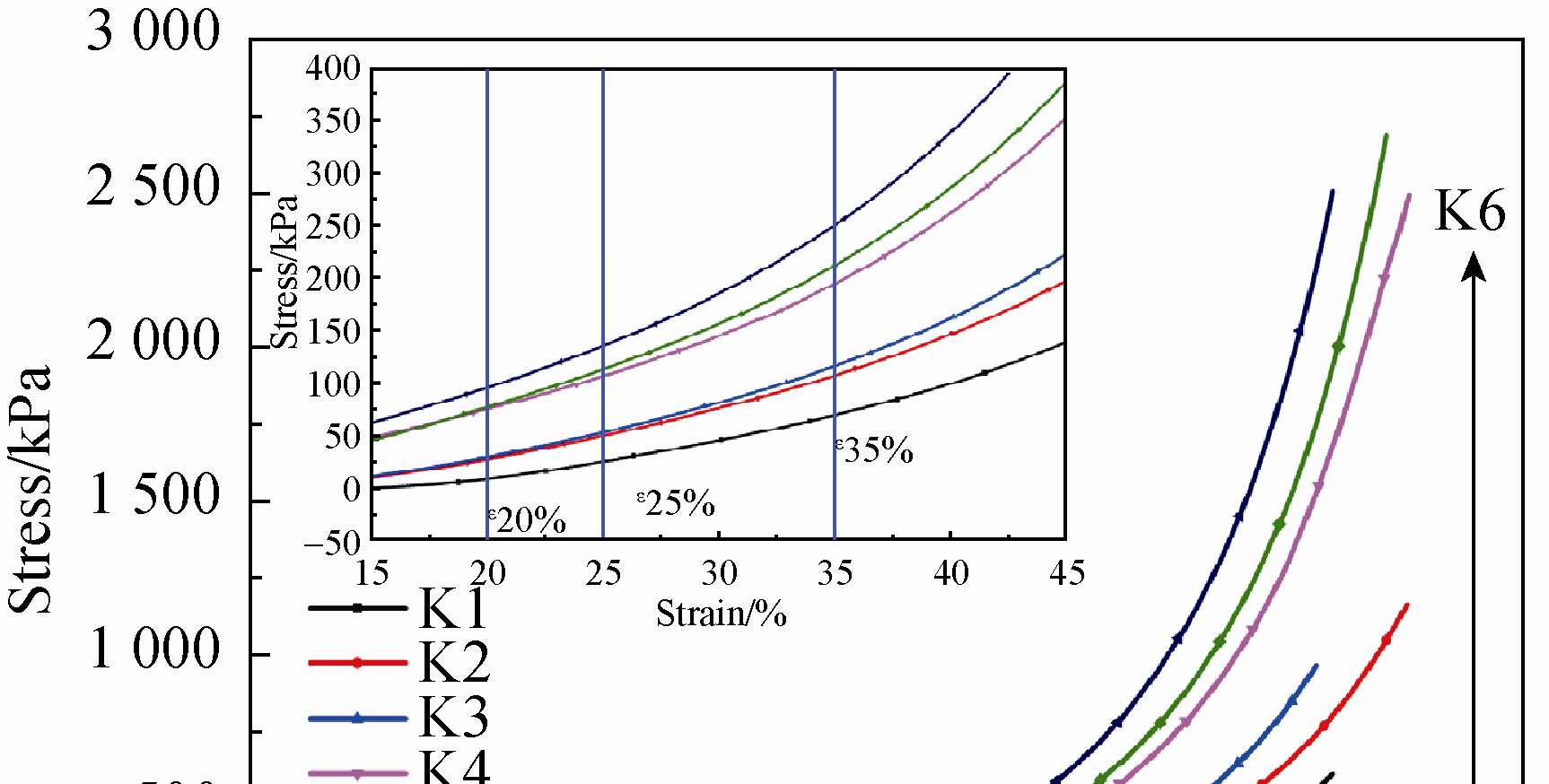

图 9 为不同纤维含量的复合材料单轴压缩曲线。纤维含量对材料抗压强度和抗弯强度的影响如表 3 所示。从图 9 中可看出,随着纤维含量的增加, 相同应变下所需的应力增加,复合材料的弹性模量增大。在应力作用下纤维的应变和基体 SiO2 气凝胶应变相等,而基体的模量比玻璃纤维小很多,因而当玻璃纤维与基体发生相同应变时,纤维承受的应力比基体大很多。对于隔热材料而言,常以应变 20% 和 25%的应力值来表示其压缩强度大小[23]。当纤维的质量分数超过 20%时,材料的抗压性能相比之前会有很大的提升,应变在 25%时,应力大小达到 0.1 MPa 以上。此时,纤维占据复合材料大部分体积,分布在材料中,大大增强了材料的机械性能。

Fig. 9 Uniaxial compression curves of the composites with different fiber content

Illustration is an enlarged view of a block region.

表 3 为纤维含量对材料抗压强度和抗弯强度的影响。从表 3 可以看出,纤维含量多少决定了材料抗压强度和弯曲强度的大小,纤维含量越多,材料抗弯强度及抗压强度越大,弹性模量也越大。当纤维含量为 28%时,材料抗弯强度可达 1.474 MPa, 抗压强度为 1.895 MPa (25%形变),弹性模量为1.030 MPa,相比纯 SiO2 气凝胶,复合气凝胶的力学性能显著提高。

| Sample

No. | Mass fraction

of fiber /% | s25%/ kPa | Elastic

modulus/MPa | Bending

strength/MPa |

| K1 | 16 | 29.59 | 0.405 | 0.533 |

| K2 | 18 | 54.54 | 0.531 | 0.615 |

| K3 | 20 | 57.41 | 0.577 | 0.840 |

| K4 | 22 | 111.35 | 0.792 | 1.070 |

| K5 | 24 | 117.48 | 0.895 | 1.206 |

| K6 | 28 | 189.47 | 1.030 | 1.474 |

s25% represents stress value at strain of 25%.

表 3 纤维含量对材料抗压强度、抗弯强度的的影响

Table 3 Effect of fiber content on compression strength and flexural strength of the composites

结论

- 玻璃纤维经纤维梳理机处理后可得蓬松的玻璃纤维薄层,与传统的玻璃纤维增韧 SiO2气凝胶复合材料相比,新材料的纤维含量大大降低, 密度更小(0.13 ~ 16 g/cm3) ,导热系数更低(0.023~0.027 W/m·K)。

- 前驱体液中水与硅摩尔比会影响 SiO2气凝胶的孔隙结构,从而影响复合材料的隔热性能。实验所得最优配比为 3:1,复合材料中 SiO2 气凝胶平均纳米孔径为 160 nm,材料的密度为 0.142 g/cm3, 孔隙率为 88.03%,导热系数低达 0.023 2 W/(m·K)。

- 玻璃纤维薄层作为增强相加入到 SiO2 气凝胶中,在满足材料成型条件下,材料所需纤维添加量为 16%。此时的抗弯强度为 0.533 MPa,抗压强度为 29.59 kPa (25%形变)。随着纤维添加量的增大, 复合材料隔热性能下降,但材料的抗压强度及抗弯强度增大,材料力学性能增强。

参考文献:

-

- HRUBESH L Aerogels: The world’s lightest solids [J]. J Chem Ind, 1990, 24:824–827.

- HRUBESH L Aerogel applications [J]. J Non-Cryst Solids, 1998, 225:335–342.

- 张贺新, 赫晓东, 何飞. 气凝胶隔热性能及复合气凝胶隔热材料研究进展[J]. 材料工程, 2007, Suppl(1): 94–97.ZHANG Hexin, HE Xiaodong, HE Fei. J Mater Eng (in Chinese), 2007, Suppl(1): 94–97.

- SOLEIMANI D A, ABBASI M H. Silica aerogel: synthesis, properties and characterization [J]. J Mater Process Technol, 2008, 199:10–26.

- 赵大方, 陈一民, 洪晓斌, 等. 疏水 SiO2气凝胶的低本制备[J]. 硅酸盐学报, 2004, 32(5): 549–552.

ZHAN Dafang, CHEN Yimin, HONG Xiaobin, et al. J Chin Ceram Soc, 2004, 32(5): 549–552. - 李云辉, 张文娟, 张伟娜, 等. 疏水性二氧化硅气凝胶性能表征[J].材料科学与工艺, 2007, 15(3): 358–365.

LI Yunhui, ZHANG Wenjuan, ZHANG Weina, et al. Mater Sci Technol (in Chinese), 2007, 15(3): 358–365. - 王非, 陈晓红, 胡子君, 等. 疏水 SiO2气凝胶的制备及表征[J]. 硅酸盐通报, 2008, 27(6): 1235–1239.

WANG Fei, CHEN Xiaohong, HU Zijun, et al. Bull Chin Ceram Soc (in Chinese), 2008, 27(6): 1235–1239. - 赵南, 冯坚, 姜勇刚, 等. 纤维增强 Si–C–O气凝胶隔热复合材料的制备与标准[J]. 硅酸盐学报, 2012, 40(10): 1473–1477.

ZHAO Nan, FENG Jian, JIANG Yonggang, et al. J Chin Ceram Soc, 2012, 40(10): 1473–1477. - FENG J, ZHANG C R, FENG J Z. Carbon fiber reinforced carbon aerogel composites for thermal insulation prepared by soft reinforcement[J]. Mater Lett, 2012, 67(1):266–268.

- YUAN B, DING S, WANG D, et al. Heat insulation properties of silica aerogel/glass fiber composites fabricated by press forming[J]. Mater Lett, 2012, 75:204–206.

- OBREY K, WILSON K, LOY D, et al. Enhancing mechanical properties of silica aerogels[J]. J Non-Cryst Solids, 2011, 357(19/20): 3435–3441.

- KIM C Y, LEE J K, KIM B I, et al. Synthesis and pore analysis of aerogel-glass fiber composites by ambient drying method[J]. Colloid Surf A. 2008, 313/314:179–182.

- 毕海江. 二氧化硅气凝胶隔热材料制备及其隔热性能研究[D]. 合肥: 中国科学技术大学,

BI Haijiang. Preparation of insulation materials of silica aerogels and research of thermal insulation properties(in Chinese, dissertation). Hefei: University of Science and Technology of China, 2014. - 邓忠生, 魏建东, 王珏, 等. SiO2气凝胶结构及其热学特性研究[J]. 材料工程, 1999, 10(12): 23–25.

DENG Zhongsheng, WEI Jiandong, WANG Yu, et al. J Mater Eng (in Chinese), 1999, 10(12): 23–25. - LIAO Y, WU H, DING Y, et al. Engineering thermal and mechanical properties of flexible fiber-reinforced aerogel composites[J]. J Sol–Gel Sci Techn, 2012, 63(3):445–456.

- 刘光武, 周斌, 倪星元, 等. 二氧化硅气凝胶性能受热过程的影响[J]. 同济大学学报: 自然科学版, 2013,(7): 1078–1083.

LIU Guangwu, ZHOU Bin, NI Xingyuan, et al. J Tongji Univ: Nat Sci Ed(in Chinese), 2013, 41(7): 1078–1083. - LIAO Yudan, WU Huijun, DING Yunfei,et Engineering thermal and mechanical properties of flexible fiber-reinforced aerogel composites[J]. J Sol-Gel Sci Technol, 2012, 63: 445–456.

- HUSING N, SCHUBERT U. Aerogels-Airy Materials: Chemistry, Structure, and Properties[J]. Angewandte Chemie International Edition. 1998, 37(1/2):22–45.

- FRICKE J, TILLOTSON Aerogels: Production, characterization, and applications[J]. Thin Solid Films, 1997, 297(1/2):212–223.

- 高富强, 曾令可,王慧, 等. 溶胶凝胶法制备SiO2气凝胶/纤维复合材料及其性能的表征[J]. 陶瓷学报, 2010, 31(3): 368–371.

GAO Fuqiang, ZAENG Lingke, WANG Hui, et al. J Ceram(in Chinese), 2010, 31(3): 368–371. - LERMONTOV S A, MALKOVA A N, YURKOVA L L, et al. Diethyl and methyl-tert-buthyl ethers as new solvents foraerogels preparation[J]. Mater Lett, 2014, 116:116–119.

- ROJAS F, KORNHAUSER I, FELIPE C, et al. Capillary condensation in heterogeneous mesoporous networks consisting of variable connectivity and pore-size correlation[J]. PCCP Phys Chem Chem Phys, 2002, 4(11):2346–2355.