作者:冯坚、高庆福、冯军宗、姜勇刚

( 国防科技大学、航天与材料工程学院, 湖南 长沙 410073)

摘要: 将无机陶瓷纤维与 SiO2溶胶混合, 经超临界干燥制备了SiO2气凝胶隔热复合材料。SiO2气凝胶纤细的骨架颗粒减少了固态热传导, 纳米级孔减少了气体热传导和对流传热, 同时无机陶瓷纤维减少了辐射传热。SiO2气凝胶复合材料具有良好的隔热性能, 其 200e 和 800e 的热导率分别为 01017WPm# K 和 01042WP m# K。纤维的加入提供了力学支撑, 高温处理增强了气凝胶骨架强度, 材料在常温和高温下均具有良好的力 学性能, 其常温的拉伸、弯曲和抗压强度分别为 1144MPa、1131MPa 和 01 98MPa( 10% 应变) , 800e 的拉伸、弯曲和抗压强度分别为 1195MPa、1180MPa 和 1142MPa( 10% 应变) 。

关键词: 纤维、SiO2、气凝胶、热导率、力学性能

中图分类号: TQ343; TU55 文献标识码: A

Preparation and Properties of Fiber Reinforced SiO2 Aerogel Insulation Composites

FENG Jian, GAO Qing- fu, FENG Jun- zong, JIANG Yong- gang

( College of Aerospace and Mat erials Engineering, National Univ. of Defense Technology, Changsha 410073, China)

Abstract: SiO2 aerogel insulation composites were prepared by using ceramic fibers as reinforcement via supercritical drying process. Due to the ultra fine skeleton particles and nano- porous structure, silica aerogels have low gas thermal conductivity and solid thermal conductivity, and ceramic fibers greatly decrease radioactive thermal conductivity. Silica aerogel composites show excellent thermal insulation properties. The thermal conductivities at 200 e and 800e are only 0. 017WPm#K and 0. 042WPm# K, respectively. The strength of the aerogel skeleton is enhanced by high temperature heat treatment, and with the reinforcement of fibers, the aerogel composites exhibit good mechanical property. The tensile, bending and compressive strengths at ambient temperature are 1. 44MPa, 1. 31MPa and 0. 98MPa ( 10% strain) , respectively, and the tensile, bending and compressive strengths at 800e are 1. 95MPa, 1. 80MPa and 1. 42MPa ( 10% strain) , respectively.

Key words: fiber; silica aerogel; thermal conductivity; mechanical property

随着航天航空事业的发展, 传统耐火纤维其隔热效果已越来越难以满足飞行器热防护系统等高温隔热领域的使用要求。SiO2 气凝胶由于其特殊的纳米级孔和骨架颗粒, 是目前公认热导率最低的固态材料( 常温下约为01015WPm#K) 之一, 在隔热领域具有广阔的应用前景 。但是, SiO 气凝胶在高温

时对波长为3~ 8 Lm 的近红外热辐射具有较强的透过性, 随着温度的升高, 辐射传热逐渐成为热传导的主要方式, 其高温隔热效果还有待改善。此外, 气凝胶的低密度和高孔隙率导致其强度低、脆性大, 难以直接作为隔热材料使用, 其力学性能有待提高。

研究表明, 采用碳黑 、无机化合物粉末或陶瓷纤维 等为遮光剂, 可提高SiO 气凝胶复合材料的高温隔热性能。采用纤维、碳颗粒或碳纳米管以及硬硅酸钙等作为增强相, 可提高SiO 气凝胶复合材料的力学性能。Kim 等[ 5] 以聚乙烯颗粒与SiO 气凝胶颗粒混合经热压法制备出一定强度的气凝胶复合材料, 其断裂模量为( 0115~ 4615) MPa, 但热导率较高( 0103~ 0112WPm#K) 。Deng 等 添加短切陶瓷纤维, 得到的SiO2 气凝胶复合材料弯曲强度为 01128MPa。目前, 制备的SiO2 气凝胶复合材料还难以满足实际应用的需求, 即往往难以获得同时具有良好隔热性能和力学性能的SiO2 气凝胶复合材料。

无机陶瓷纤维不仅具有良好的力学性能, 而且还具有较好的耐温性和挡红外辐射效果。为协调SiO2 气凝胶复合材料隔热性能和力学性能之间的矛盾, 本文以无机陶瓷纤维( 主要成分: SiO2 , Al2 O3 ) 为增强相, 与SiO2 溶胶混合, 经超临界干燥制备了SiO2 气凝胶隔热复合材料。

1、实验方法

1.1、SiO2溶胶的制备

采用酸P碱两步催化法, 将正硅酸乙酯( TEOS) 与一定量的乙醇混合搅拌, 并加入盐酸、水和乙醇混合液进行酸催化, 待TEOS 水解充分后再加入氨水、水和乙醇进行碱催化, 最终得到SiO2 溶胶。

1.2、SiO2气凝胶隔热复合材料的制备

将一定体积分数的无机陶瓷纤维( 主要成分: SiO2 , Al2 O3 , 纤维长度: 30~ 40mm) 与SiO2 溶胶复合, 得到纤维复合SiO2 溶胶混合体, 待混合体凝胶后老化, 使凝胶缩聚反应继续进行, 网络结构更加完整, 再以乙醇为干燥介质( 乙醇临界点 243 e , 613MPa) 经超临界干燥即可制得纤维增强SiO2 气凝胶隔热复合材料。

1.3、测试与表征

用JSM- 6360LV 扫描电镜观察样品的微观形貌; 用热平板法( 测试仪器: PBD- 12- 4YPP 平板导热仪; 样品尺寸: 5180mm @ 20mm) 测量材料在不同温度下的热导率。其原理是: 通过冷却水计算热流量 q, 测量出样品的传热面积 S , 利用公式 qc= qPS 计算热流密度qc( WPm2 ) 。用热电偶测量冷热面温度计算温度差 $T ( e ) , 测量出样品厚度 $x ( m) , 由一维导热定律 qc= k $TP$x 求出样品热导率k ( WPm#K) 。采用电子万能试验机( WDW- 100, 长春) 测试材料的抗拉强度、抗弯强度及抗压强度。

2、结果与讨论

2.1、纤维增强 SiO2气凝胶复合材料的形貌

纤维增强SiO2 气凝胶复合材料制备的关键在于将SiO2 气凝胶与增强纤维混合均匀, 使得纤维与纤维间的孔隙被SiO2 气凝胶所填充, 消除纤维相互接触。因为纤维间的接触会影响SiO2 气凝胶在复合材料中的分散性, 降低材料的力学性能, 而且纤维间的接触会产生热桥效应, 增加纤维的固相热传导, 降低材料的隔热性能。

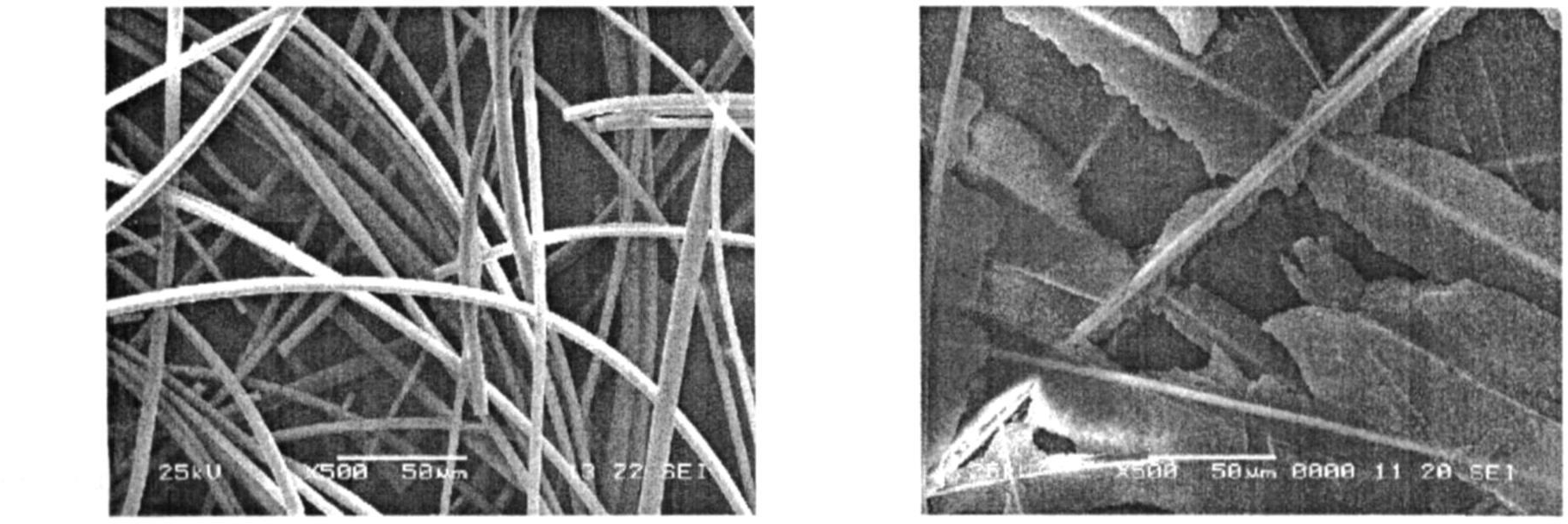

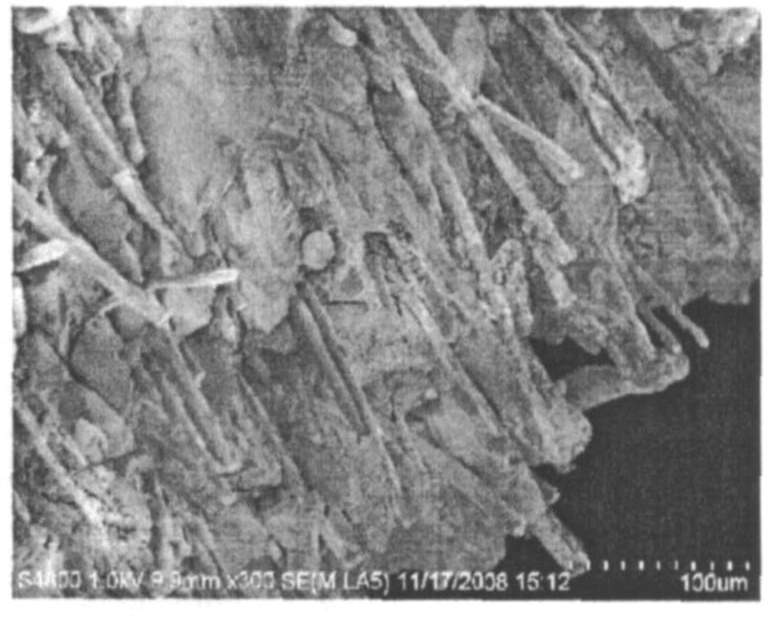

由于纤维与纤维之间存在着大量的空隙( 如图 1 所示) , 这为SiO2 溶胶渗入提供了大量的空间。当无机纤维与SiO2 溶胶混合后, SiO2 溶胶充分浸润纤维, 渗透到纤维间的空隙中, 将纤维与纤维之间分散开, 减少纤维之间的接触。待混合体凝胶后, 通过老化进一步促进湿凝胶网络骨架结构的生长, 提高凝胶与纤维之间的结合能力, 最后经超临界干燥, 即可得到纤维增强SiO2 气凝胶复合材料。

图 1 无机陶瓷纤维形貌

Fig. 1 Morphology of ceramic fibers

图 2 纤维增强 SiO2 气凝胶复合材料形貌

Fig. 2 Morphology of fiber reinfor ced silica aerogel composites

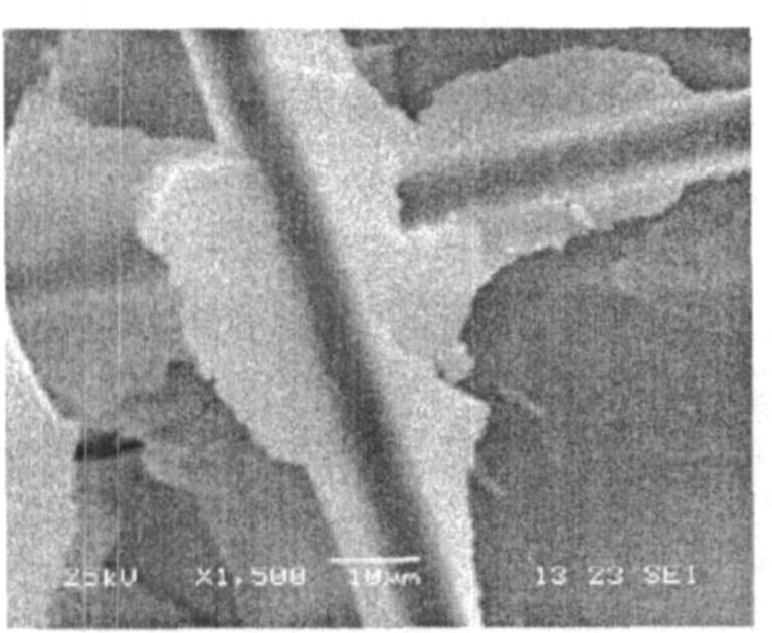

图2 为纤维增强SiO2 气凝胶复合材料形貌。可以看出, 大量的SiO2 气凝胶填充了纤维彼此间的空隙, 同时纤维的表面被SiO2 气凝胶所包裹, 这样就尽可能避免了纤维与纤维之间的搭接, SiO2 气凝胶与纤维之间形成较好的界面结合, 因此, SiO2 气凝胶复合材料将具有较好的隔热性能和力学性能。实验发现, 制备的样品无明显缺陷, 未出现气凝胶脱落的现象, 表面比较平整, 成型性较好, 具有一定的弹性和强度。

2.2、纤维增强 SiO2气凝胶复合材料的隔热性能

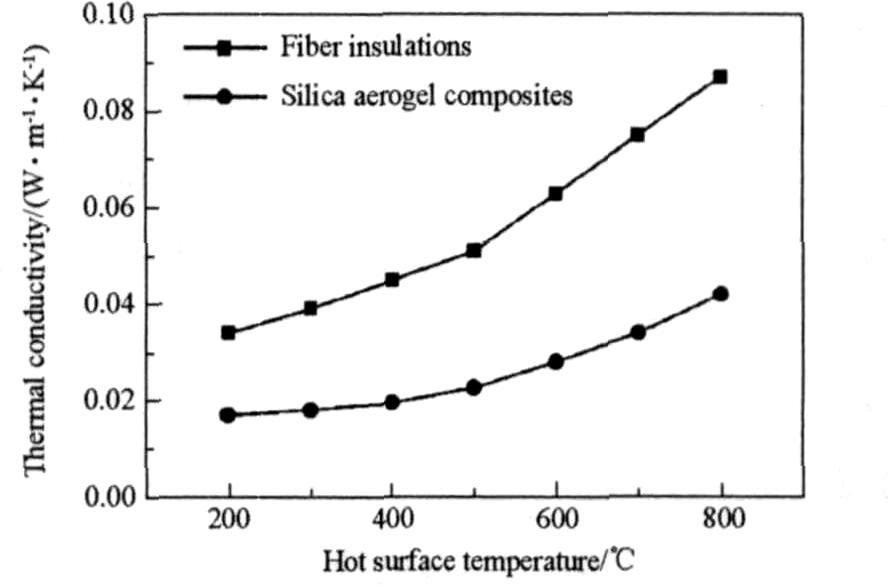

图 3 为无机纤维隔热材料与SiO2 气凝胶复合材料在不同热面温度下的热导率。可以看出, 与无机纤维隔热材料( 主要成分: SiO2 , Al2O3 ; 体积密度: 0120gPcm ) 相比, SiO2 气凝胶复合材料明显具有更低的热导率, 而且热导率随着温度的升高上升较为缓慢。SiO2 气凝胶复合材料热导率为 01017WPm#K ( 200 e ) 和 01042WPm#K( 800 e ) , 分别是无机纤维隔热材料的 50% 和 45% 。

图3 无机纤维隔热材料及 SiO2 气凝胶复合材料在不同热面温度下的热导率

Fig. 3 Thermal conductivities of fiber insulations and silica aerogel composites and at different hot surface temperatures

纤维增强SiO2 气凝胶复合材料具有良好的隔热性能, 与其特殊的传热方式是密不可分的。图 4为SiO2 气凝胶复合材料结构形貌。可以看出, 原本纤维材料中大量微米级甚至毫米级孔洞消失了, 取而代之的是大量具有低热导率的SiO2 气凝胶, 纤维的表面被SiO2 气凝胶所覆盖, 这样大大减少了纤维与纤维接触产生的固体热传导。因此在气凝胶复合材料中, 其传热方式主要有纤维本身固体热传导、气凝胶固体热传导、纤维- 气凝胶固体热传导、气凝胶孔隙内的气体热传导以及辐射传热。

图 4 纤维增强 SiO2 气凝胶隔热复合材料结构形貌

Fig. 4 Structure of fiber reinforced silica aerogel insulation composites

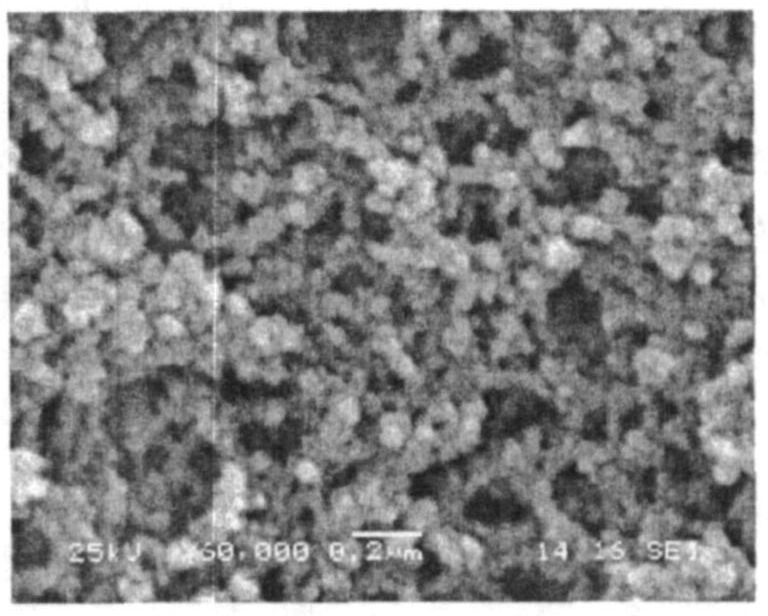

首先, 对于固体热传导来说, 气凝胶与纤维的复合大大减少了纤维与纤维接触产生的热传导, 消除了因纤维间接触而产生的/ 热桥0效应。复合材料中固态热传导主要有纤维本身固体热传导、气凝胶固体热传导以及纤维- 气凝胶固体热传导。由于复合材料中SiO2 气凝胶占据了绝大部分的空间( 90% 以上) , 纤维所占的体积很少, 大部分固体热传导通过SiO2 气凝胶进行传递。由于SiO2 气凝胶骨架颗粒很小( 如图 5 所示) , 粒子间的接触很少, 曲折复杂的固相三维网络结构增加了固相热传导中热量传递的路径, 有利于降低固体热传导, 因而材料的固体热导率较低。

图 5 SiO2 气凝胶微观形貌

Fig. 5 Microstructure of silica aerogel

其次, 对于气体热传导而言, SiO2 气凝胶的加入消除了纤维与纤维之间大量的微米级甚至毫米级孔洞, 气体热传导转变为SiO2 气凝胶孔隙内空气热传导。从图 5 可以看出, SiO2 气凝胶具有纳米级的孔

径, 绝大多数孔径都小于空气分子的平均自由程( 69nm) , 减小了气体分子间的相互碰撞几率, 显著降低了气态热传导, 因而材料具有较低的气态热导率。

最后, 对于辐射传热而言, 由于无机纤维直径很小, 只有几个微米, 比表面积较大, 一根根纤维的存在产生了遮挡板效应, 对波长较短的红外辐射产生较为明显的散射和吸收作用, 显著降低了SiO2 气凝胶复合材料的红外辐射传热, 因而材料具有较低的辐射热导率。

所以, 在纤维增强SiO2 气凝胶隔热复合材料中, 利用 SiO2 气凝胶纤细的纳米骨架颗粒降低了固态热传导, 纳米级孔抑制了气体热传导, 同时又由于无机陶瓷纤维对高温近红外辐射的遮挡, 降低了辐射传热, 从而使得SiO2 气凝胶复合材料在高温下仍具有极低的热导率。

2.3、纤维增强 SiO2气凝胶复合材料的力学性能

作为一种耐高温的隔热材料, 这就要求SiO2 气凝胶复合材料在常温下和高温下都要具有良好的力学性能, 不至于在使用过程中材料发生变形或损坏。为此, 本文测试了无机陶瓷纤维增强SiO2 气凝胶复合材料在常温和800 e 的力学性能, 其结果如表 1 所示。SiO2 气凝胶复合材料不仅在常温下具有较好的强度, 而且高温下力学性能还有所增大, 这对于气凝胶复合材料在高温下的使用非常有利。

表 1 纤维增强 SiO2 气凝胶复合材料在常温和 800e 的力学性能

Tab. 1 Mechanical property of fiber reinforced silica aerogel composites at 25e and 800 e

| T emperaturePe | Tensile strengthPMPa | Bending strengthPMPa | Compressive strength( 10% strain)PMPa |

| 25 | 1144? 0113 | 1131 ? 0119 | 01 98? 0105 |

| 800 | 1195? 0108 | 1180 ? 0103 | 11 42? 0103 |

SiO2 气凝胶是一种特殊的纳米多孔陶瓷, 孔隙率极高( 最高可达 9918% ) 。当SiO2 气凝胶受到外力作用时, 裂纹的扩展极为迅速, 在断裂过程中除了产生新的断裂表面需要吸收表面能之外, 几乎没有其他吸收能量的机制, 因此表现为脆性断裂, 强度极低, 难以直接应用。

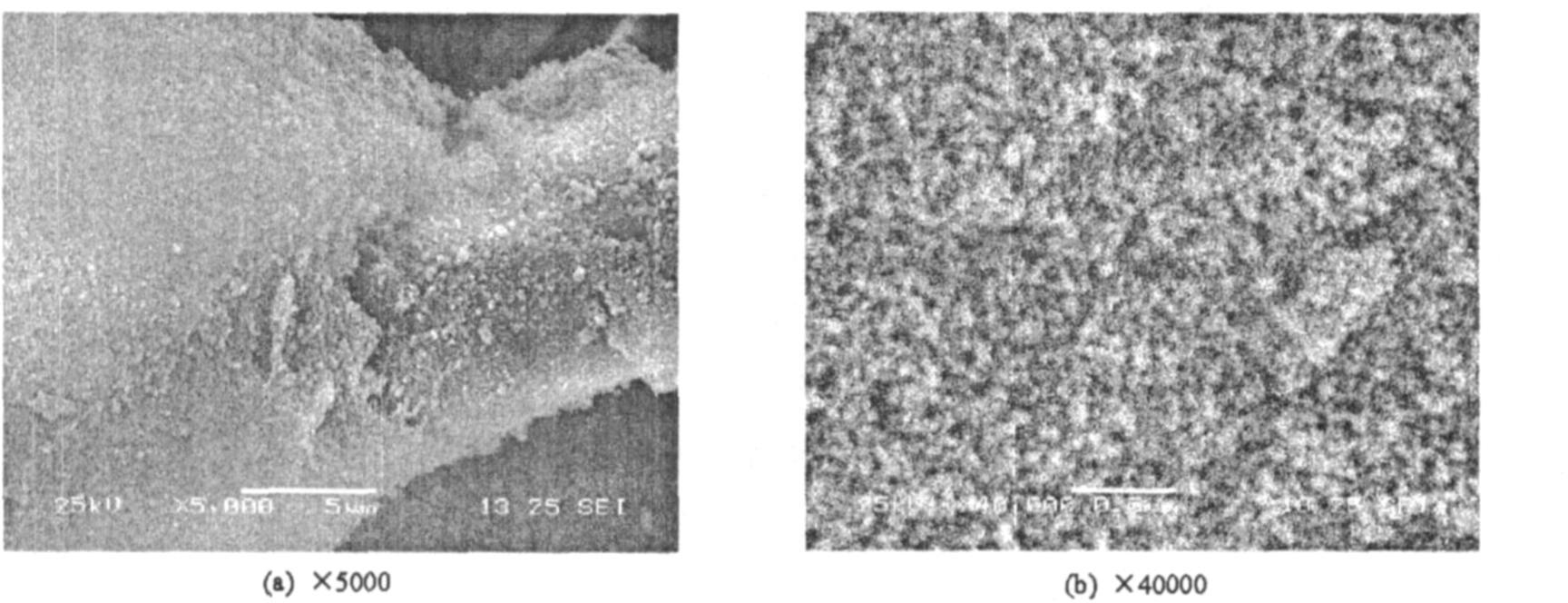

当纤维与SiO2 气凝胶复合后, 纤维的掺入引入了新的能量吸收机制, 增加断裂过程消耗的能量, 从而SiO2 气凝胶复合材料将具有较好的力学性能。SiO2 气凝胶复合材料在承受载荷作用时的断裂过程如下: 由于SiO2 气凝胶基体脆性大, 断裂应变低, 在受力初期, 气凝胶是主要的受力者, 承受大部分的外载荷, 当载荷增加到一定程度时, 气凝胶基体首先产生裂纹, 原始裂纹形成之后, 在负载产生的应力作用下, 裂纹开始扩展, 当裂纹遇到纤维后, 受到/ 阻挡0, 发生裂纹偏转、界面解离、纤维拔出等现象, 纤维在发生拔出和脱粘的瞬间, 仍然可能保持完好, 而随着裂纹的进一步扩展, 纤维在脱粘或拔出之后发生断裂。如图 6 所示, 样品断口处存在许多纤维拔出的现象。正是纤维从SiO2气凝胶基体中拔出, 增加了断裂能的消耗, 因此, SiO2 气凝胶复合材料具有较好的力学性能。

图 6 纤维增强 SiO2 气凝胶复合材料断口形貌

Fig. 6 The fracture surface of fiber reinforced silica aerogel composites

由于在高温下, SiO2 气凝胶结构中残留的Si- OC2 H5 有机基团发生断裂形成 Si- OH, 相邻的 Si- OH 相互间发生缩聚反应形成了新的Si- O- Si 结构, 提高了SiO2 气凝胶网络骨架强度。同时, SiO2 气凝胶在 800 e 下热处理导致多孔结构收缩, 颗粒骨架变粗, 结构强度提高。图 7 为SiO2 气凝胶复合材料800 e 热处理后的微观形貌。可以看出, SiO2 气凝胶紧紧地包裹在纤维的表面, SiO2 气凝胶的团簇颗粒骨架较粗, 多孔网络结构较为致密, 但没有出现明显的孔结构塌陷和团聚的现象。因此, 800 e 热处理后, SiO2 气凝胶与纤维之间的界面传递载荷能力增强, 复合材料的力学性能增大。

图 7 纤维增强 SiO2 气凝胶复合材料800e 热处理后的微观形貌

Fig . 7 M icrostructures of fiber reinforced silica aerogel composites after 800 e heat treatment

3、结论

( 1) 无机陶瓷纤维与SiO2 气凝胶复合后, SiO2 气凝胶充满了纤维彼此间的空隙并紧紧包裹在纤维的表面, 最大限度避免了纤维与纤维之间的搭接, 气凝胶与纤维之间形成较好的界面结合, 复合材料具有较好的力学性能和隔热性能。

( 2) SiO2 气凝胶纳米孔显著减少了气体热传导和对流传热, 纤细的纳米级骨架颗粒降低了固态热传导, 无机陶瓷纤维提高了材料对红外辐射的散射和吸收等作用, 减少了辐射传热, 因而SiO2 气凝胶复合材料具有较低的热导率。SiO2 气凝胶复合材料在 200 e 时的热导率( 01017WPm#K ) 和 800 e 时的热导率( 01042WPm#K ) 分别为无机纤维隔热材料的 50% 和 45% 。

( 3) 纤维的掺入增加了断裂能的消耗, 高温热处理提高了气凝胶网络结构强度, 因而SiO2 气凝胶复合材料在常温和高温下均具有较好的力学性能, 其常温下的拉伸、弯曲和抗压强度分别为 1144MPa、1131MPa 和 0198MPa( 10% 应变) , 80 e 下的拉伸、弯曲和抗压强度分别为 1195MPa、1180MPa 和 1142MPa ( 10% 应变) 。