作为新能源电动汽车的核心零部件,电池安全尤为重要,电池失火以及热失控蔓延将会严重影响乘车人的安全。因此,降低电池起火风险以及电池包热失控阻隔防护,在新能源汽车安全中尤为重要。

为了提高电池系统的安全性能,企业和高校纷纷在电池包热失控防护方面做了大量的研究,并提出多种阻隔防护措施。张少禹等人以NCM811型电池为研究载体,通过试验的方法对比了不同阻隔材料、阻隔厚度及阻隔层数对热失控阻隔效果的影响;ChenJie等人针对冷却与热失控一体化的阻隔方案,确定了一种阻隔方案同时满足热失控蔓延和电池模组冷却;刘蒙蒙针对电池热失控分别从单体电芯、模组和Pack层面分别研究其失效机理,以及防护措施;高飞等人通过实验验证了三元乙丙橡胶在电池热失控中的阻隔作用;邹振耀等人通过对热失控总结研究,认为增加额外阻隔方案是控制热失控扩展的重要方向,同时多种阻燃材料被进行研究总结。

本文通过试验方法对比研究了电池包内部多种热失控阻隔方案。根据试验结果,对比研究了电池包内部阻隔位置、阻隔材料对热失控蔓延时间的影响,并分析了电池包内部高压器件在热失控过程中,与周边金属件的短接是影响热失控的重要因素。这对电池热失控防护设计具有重要参考价值。

电池包热失控试验分析

电池包热失控发生机理

如表1所示,导致动力电池热失控的主要触发机理为:机械滥用、电滥用和热滥用,本文试验选用热滥用触发机理。

试验设置

| 机械滥用 | 隔膜破坏引发短路 |

| 电滥用 | 过冲、过放使局部温度过高;外短路导致温度过高 |

| 热滥用 | 隔膜收缩、溃塌导致内短路 |

热失控触发方式采用加热平板(400W、220V)贴在电池包内某个电芯表面,恒定功率加热。当电池温升速率超过1℃/s,持续3s,并且电池温度超过其工作使用温度,此为热失控开始时刻ts,并记录热失控开始时刻;电池包有明火泄出超过5s,记录此时时间tw;热失控防护保持时间为tb,其计算公式如下:

tb=tw-ts

温度检测

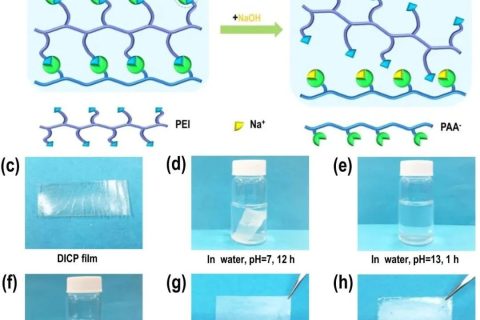

电池包内部根据实验需求布置阻隔材料。同时,电池包内部不同位置需要进行温度采集,用于触发依据和结果分析。温度采集选用K型热电偶,其温度采集布置如图1所示。其中,tc检测电芯表面温度,ts检测防护材料近电芯侧温度,tf检测防护材料与电池壳体间的温度。

电池包热失控试验结果

阻隔方案设计

本文研究对象为51Ah高镍锂离子方形电芯电池包,根据防护材料、防护位置不同,防护方案分别见表2。

| 防护材料 | 防护位置 | |

| 方案一 | 无防护 | 无防护 |

| 方案二 | 预氧丝毛毡(高温导电) | 电池包壳体内壁面 |

| 方案三 | 陶瓷橡胶(高温绝缘) | 电池包壳体内壁面 |

| 方案四 | 陶瓷橡胶(高温绝缘) | 高压连接件 |

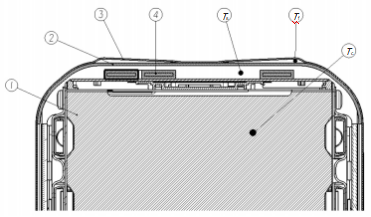

方案一未做任何防护,用于跟其他3种防护阻隔效果对比,所选用的两种材料耐高温均超过1000℃,导热系数均小于0.05W/(m·K)。其中,方案二和方案三在电池包内防护位置如图1所示。其中,1为模组;2为防火材料,对应表2中方案二的预氧丝毛毡和方案三的陶瓷橡胶;3为电池包上壳体;4为高压连接件铜排,铜排的作用是串联电池模组以及整车高压连接件。方案四为高压连接件铜排外部包覆陶瓷橡胶,其包覆以后的实物如图2 所示。

试验结果对比

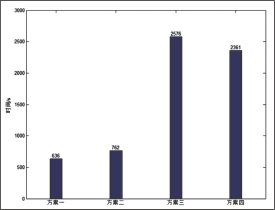

将表2中四种试验方案分别进行热失控试验,分别统计其热失控防护保持时间,其试验结果如图3所示。方案一无任何防护阻隔措施, 其热失控保持时 间为 636 s, 方案三和方案四的 防护保持时间分别为 2 576 s 和 2 361 s, 与方案一相比, 其热失 控防护阻隔效果明显。 方案二防 护保持时间为 762 s, 与方案一 相比, 其热失控防护阻隔没有明显效果。

热失控试验结果分析

热失控失效形式对比

分别拆解试验以后的 4 个电池包,分别针对其火焰泄露位置、壳体失效形式及电池包内部零部件试验以后的状态进行分析。

方案一和方案二的热失控电池包壳体火焰泄露区域分别如图4和图5所示,其壳体失效形式类似,均为高温融穿孔洞;其失效位置均为远离电芯喷火处,并且均不是电芯防爆阀正对位置;其附近均有高压连接件铜排,并且铜排均有熔断现象,图6为高温熔断的铜排;电池包内部存在多处铜排与金属件熔融搭接现象;电池包内部所有非金属件均烧成灰烬,包括铜排表面绝缘层,金属部件相对完整。

方案三和方案四火焰泄露位置以及壳体失效形式相似,均为电池包壳体上方,其失效形式为壳体受压膨胀变形过大导致的裂纹,如图7所示。电池包内部非金属件烧成灰烬,非金属件较为完整。

电池包内部温度分析

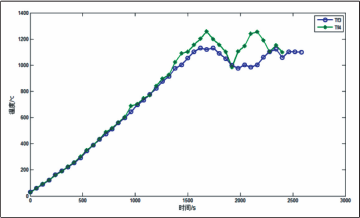

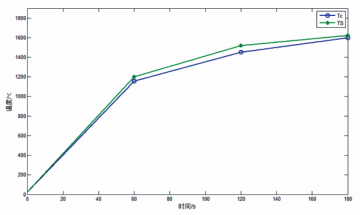

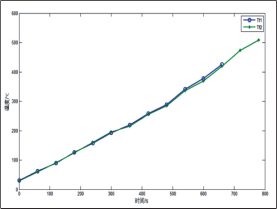

图8~10为试验过程中,电池包内部温度传感器随试验时间温度变化曲线,表示电池包壳体试验过程中的温度变化。其中,试验结束时,壳体温度采集点最高温度如表3 所示。

| 方案一 | 方案二 | 方案三 | 方案四 | |

| 温度/℃ | 426 | 509 | 1132 | 1259 |

试验结果分析

电池包壳体材料为钣金材料,材料牌号为DC06,其熔点超过1500℃。方案一和方案二试验结束时候采集的温度均低于熔点温度。所以,导致壳体融穿的温度并不是热失控的高温导致的熔化,应为局部区域温度突变增高导致。针对方案二和方案三、方案四的试验对比,其主要差异性为绝缘性防护,特别是高压连接件绝缘性防护。因此,高压连接件铜排在热失控中的绝缘失效,是影响方案二防护时间短的重要因素。

根据试验结果分析,电池壳体局部温度突然增高超过熔点,并非电芯燃烧或者泄压所致,但是其附近铜排均有熔断现象,并且对电池包内部拆解均有铜排与附近金属件搭接短路熔融现象。

因此,可以得出结论,方案一和方案二导致热失控时间短的主要原因:铜排在热失控过程中,由于绝缘皮高温烧毁,同时铜排以及周边零部件的高温变形、损坏,导致铜排与上壳体短接,形成局部瞬间高温,引起上壳体局部熔化、穿孔,导致明火外泄。同时,方案四通过对铜排的防护,证明了高压连接件铜排在热失控防护中的影响,铜排与上壳体短接引起局部高温融穿导致的热失控失效,是导致影响热失控防护一个关键因素。对于防止内部高压连接件与壳体短接导致高压短路,也是电池包热防护一个关键的防护措施。

结论

- 本文通过试验的方法,对电池包内部选用不同的试验材料、零部件防护位置进行对比试验研究。试验表明,高温绝缘隔热材料阻隔效果明显优于非绝缘隔热材料。

- 本文通过对试验过后壳体失效形式研究,分析其热失控失效主要因壳体融穿失效。这是因高压连接件短接壳体,并非电芯燃烧导致。

- 本文通过研究发现除了热失控防护设计,对于高压连接件短接的防护是阻断热失控蔓延的关键因素之一。