CO2高效分离是实现CO2减排和能源气体纯化的关键,膜技术凭借其能耗低、操作弹性大以及环境友好等优势成为最具工业应用前景的CO2分离技术之一。混合基质膜结合了聚合物与纳米填料各自的优点,又有望规避二者单独成膜可能出现的问题,在气体分离膜领域引起了广泛关注。目前,报道的混合基质膜中多孔材料大多数是被连续相聚合物包裹,导致多孔材料的传递优势无法得到充分发挥。因此,如何充分发挥多孔材料的传递优势应成为提升混合基质膜气体分离性能的关键因素。

鉴于此,天津大学王志教授课题组和Michael D. Guiver教授课题组在《Advanced Materials》上发表题为“Unobstructed Ultrathin Gas Transport Channels in Composite Membranes by Interfacial Self-Assembly”的研究论文。本研究提供了一种简便的由MOF贯通分离层构建高速传递通道制备气体分离超薄复合膜的方法,该方法充分发挥了多孔材料的传递优势,显著提升了膜性能。

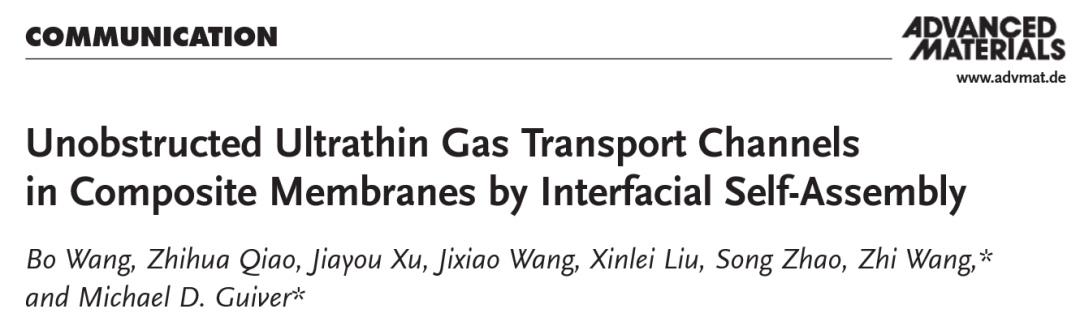

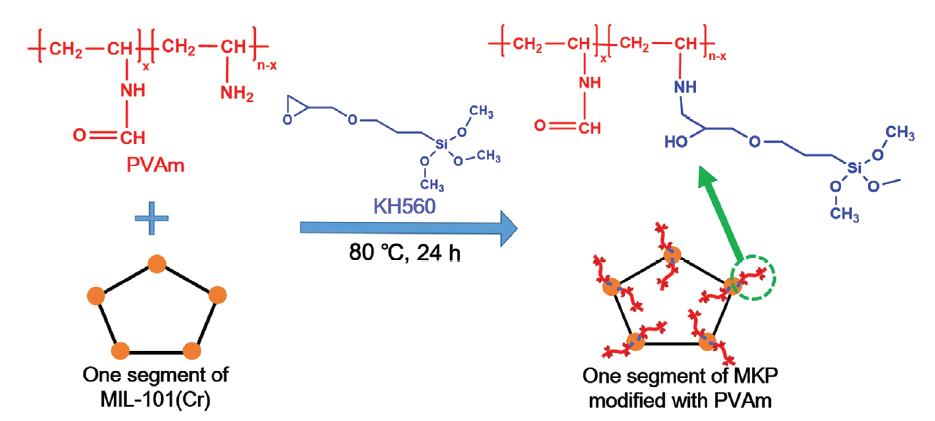

本研究利用聚乙烯基胺(PVAm)和γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)对MIL-101(Cr)纳米颗粒的界面层进行亲水改性,KH560以共价键的形式将MIL-101(Cr)与PVAm紧密连接,改性后的纳米颗粒命名MKP,改性过程如图1所示。由图2(b)可知,改性后MKP的接触角明显减小,表明MKP的亲水性有所增加。

具体的制膜过程(如图2)还包括聚砜支撑层(mPSf)的亲水改性(图2(a))以及MKP纳米颗粒与聚合物基质PVAm间的界面自组装(图2(c))。首先,将MKP纳米颗粒分散在PVAm水溶液中形成制膜液,将该制膜液刮涂在mPSf支撑层上,MKP纳米颗粒因其密度大于PVAm水溶液而快速沉降,优先接触mPSf支撑层。图2接触角测试结果显示mPSf支撑层的亲水性优于MKP纳米颗粒,表明亲水改性难以完全改变纳米颗粒的疏水本性,改性的目的主要是改善纳米颗粒与聚合物基质间的界面相容性,同时提高纳米颗粒添加量,避免纳米颗粒在亲水环境下出现团聚现象。随后,伴随着水的不断挥发,连续相PVAm倾向于与亲水性更强的mPSf支撑层接触,导致附着在MKP纳米颗粒表面的少量PVAm受到聚合物连续相主体的吸引而脱离MKP纳米颗粒表面。本研究中,我们通过控制分离层中聚合物膜PVAm的厚度(~200 nm),使其小于MKP纳米颗粒的尺寸(220 nm),则PVAm填充在MKP纳米颗粒之间并且不覆盖MKP表面。因此,所制混合基质膜中单层排布的MKP纳米颗粒可作为贯通分离层的气体传递通道。

在0.5MPa, MKP纳米颗粒添加量为44.44 wt%时, 所制膜的CO2渗透速率为823 GPU, CO2/N2分离因子为242,与未添加颗粒的膜相比,分别提升了2.35倍和4.93倍,在模拟真实烟道气环境下所制膜性能表现出良好的长时间稳定性。

本研究制备具有贯通分离层传输通道的超薄复合膜的设计理念和方法操作简单,实用性强,通过改变多孔材料和聚合物基质可制备出多种具有贯通分离层传输通道的混合基质膜,实现气体的高效分离。相关论文发表在Advanced Materials (DOI: 10.1002/adma.201907701)。本研究得到了国家重点研发计划(项目编号:2017YFB0603400),国家自然科学基金(项目编号:21436009)的资助。

全文链接:

https://onlinelibrary.wiley.com/doi/epdf/10.1002/adma.201907701