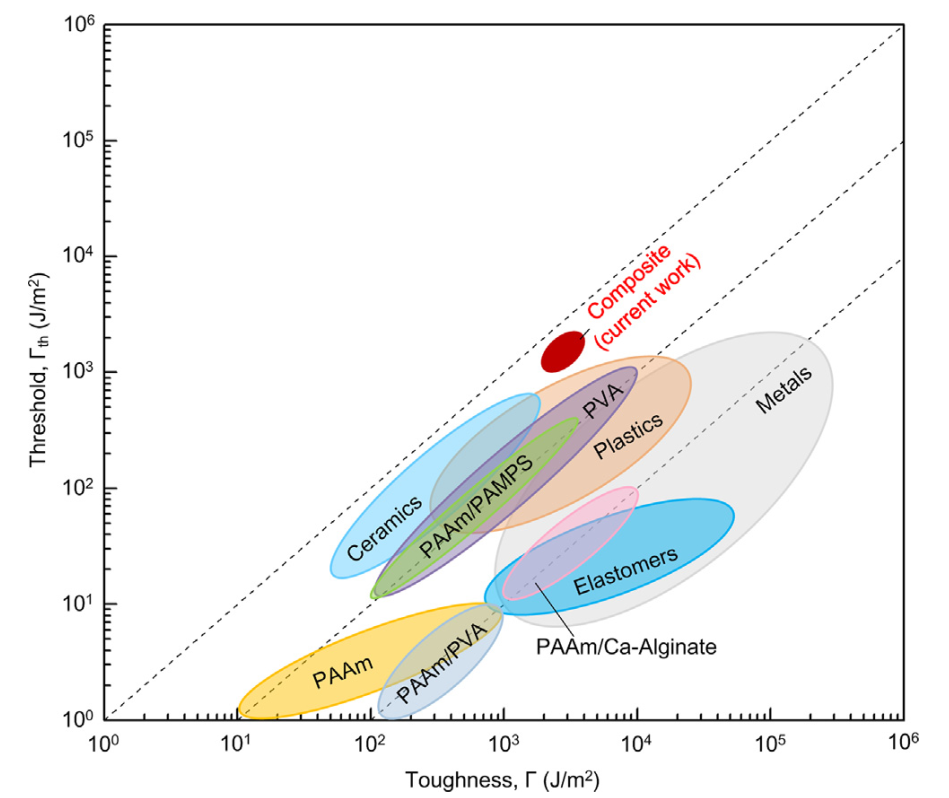

可拉伸材料(如弹性体、水凝胶、有机凝胶和离子凝胶)在组织修复、药物输送、机器人、离子电子、生物电子、合成生物学,以及可穿戴设备中都有广泛应用。当这些材料承受负荷时,必须能抵抗裂纹的增长以防止材料失效,这种性能可以用单调载荷下的韧性Γ和循环载荷下的阈值Γth来衡量。下图为材料的韧性-阈值表,图中的对角线表示韧性和阈值相同的材料,例如陶瓷,它们很脆但耐疲劳。大多数材料,如塑料、金属、弹性体、水凝胶,多少都有些韧性,因此都位于对角线下面,这些材料韧性好但易疲劳。因此这些韧性材料的阈值通常比韧性低一到两个数量级,一个代表性的例子就是天然橡胶,它的韧性一般超过10000 J/m2,但阈值只有可怜的50 J/m2。

成果介绍

基于以上分析,哈佛大学锁志刚教授课题组提出了一种可以同时提高凝胶材料拉伸性和抗疲劳性的方法。他们将聚二甲基硅氧烷(PDMS)纤维嵌入到更柔软、可拉伸性更高的聚丙烯酰胺(PAAm)基体材料中,通过稀疏的共价键将两者交联在一起,合成了一种凝胶复合材料。发现单独的PDMS纤维和PAAm凝胶的韧性只有365 J/m2和1142 J/m2,但是复合材料的韧性则高达4136 J/m2,而且材料循环30000次后裂纹不再继续扩展,表现出优异的抗疲劳性。研究者认为这种方法具有广泛的适用性,为高性能凝胶材料的开发打开了一扇大门。

材料设计原理

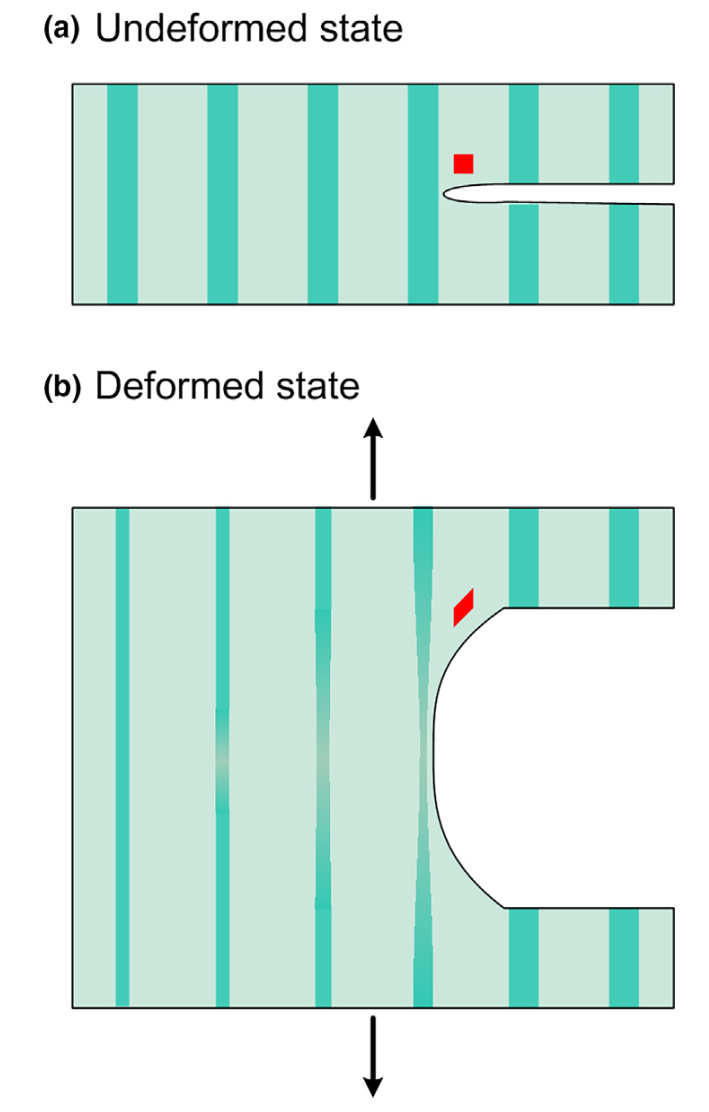

柔软且可拉伸的纤维具有高模量和低阈值的特点,如果基体材料更加柔软、更加可拉伸,则模量低、阈值高。将两者通过轻度共价键连接在一起形成复合材料,在未变形时,纤维均匀分散在基体中(红色正方形标记的为部分基体),用刀片将复合材料割上一道裂纹,并施加应力使其拉伸,基体会发生很大的剪切形变,红色的正方形就变形为平行四边形,而且裂纹变钝,纤维被高拉伸度,复合材料中裂纹的发展就会更加困难,在材料完全失效之前,所有纤维都能均匀分担载荷,所以复合材料具有更好的韧性和抗疲劳性能。

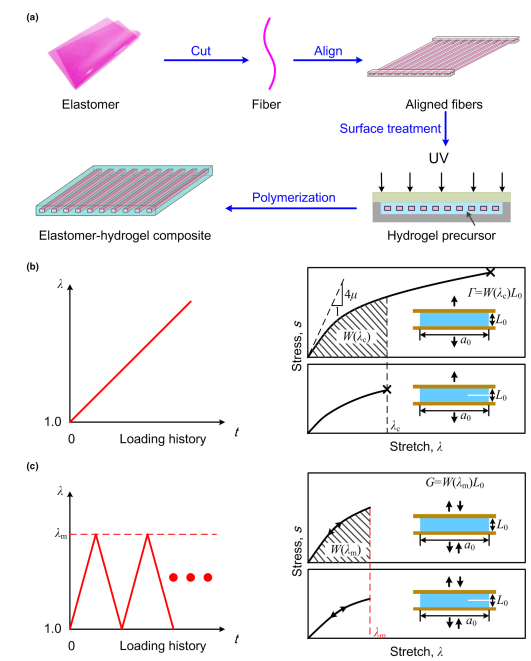

复合材料的合成及力学性能测试方法

为了制备出拉伸性高、抗疲劳性好的复合材料,研究者以聚二甲基硅氧烷(PDMS)弹性体作为纤维,以聚丙烯酰胺(PAAm)水凝胶作为基体。首先以AAM为单体,在光引发下制备凝胶;然后将Sylgard 184和固化剂(重量比为10:1)混合制备出0.5mm厚的PDMS薄膜,然后将其切为宽度1 mm~2.5 mm的纤维,将纤维排列成骨架,在其上进行AAM的光固化凝胶反应,最终得到了复合材料。

研究者采用单调载荷来测试复合材料的临界拉伸、剪切模量和韧性,采用循环载荷来测试复合材料的疲劳行为,如下图所示。

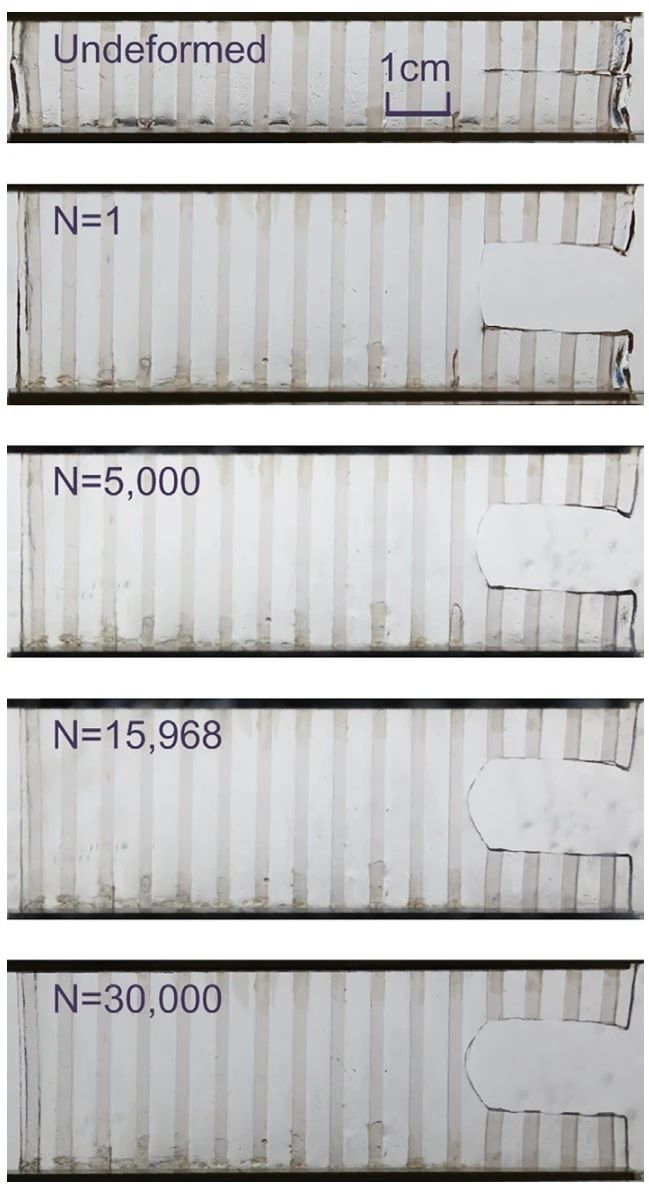

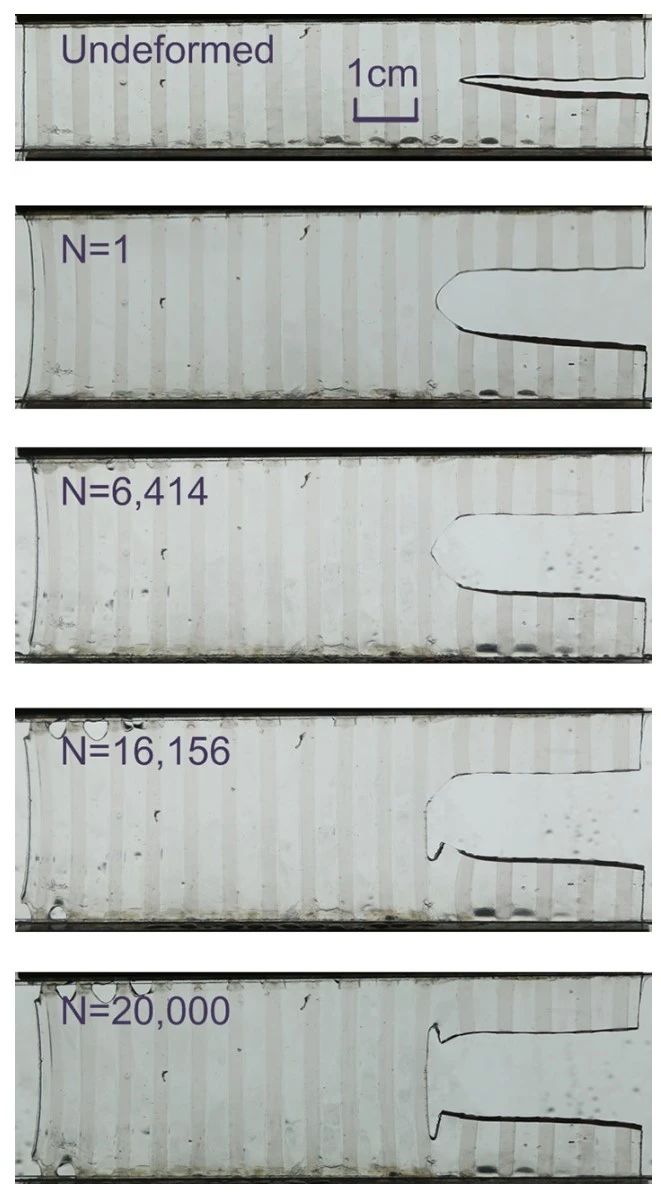

为了研究复合材料中裂纹的发展情况,研究者采用循环拉伸实验进行测试,拉伸载荷的振幅为1.725,能量释放速率为1290 J/m2。发现预先切割出裂纹的复合材料在最初几千次循环后,裂纹仅扩展到了第一根纤维,超过30000个循环后裂纹不再继续扩展。相比之下,复合材料中PDMS纤维的韧性为只有365 J/m2,水凝胶基体的韧性要高一些,达到了1142 J/m2,但是复合材料的韧性则高达4136 J/m2,表现出优异的抗疲劳性能。

复合材料抗疲劳性能研究

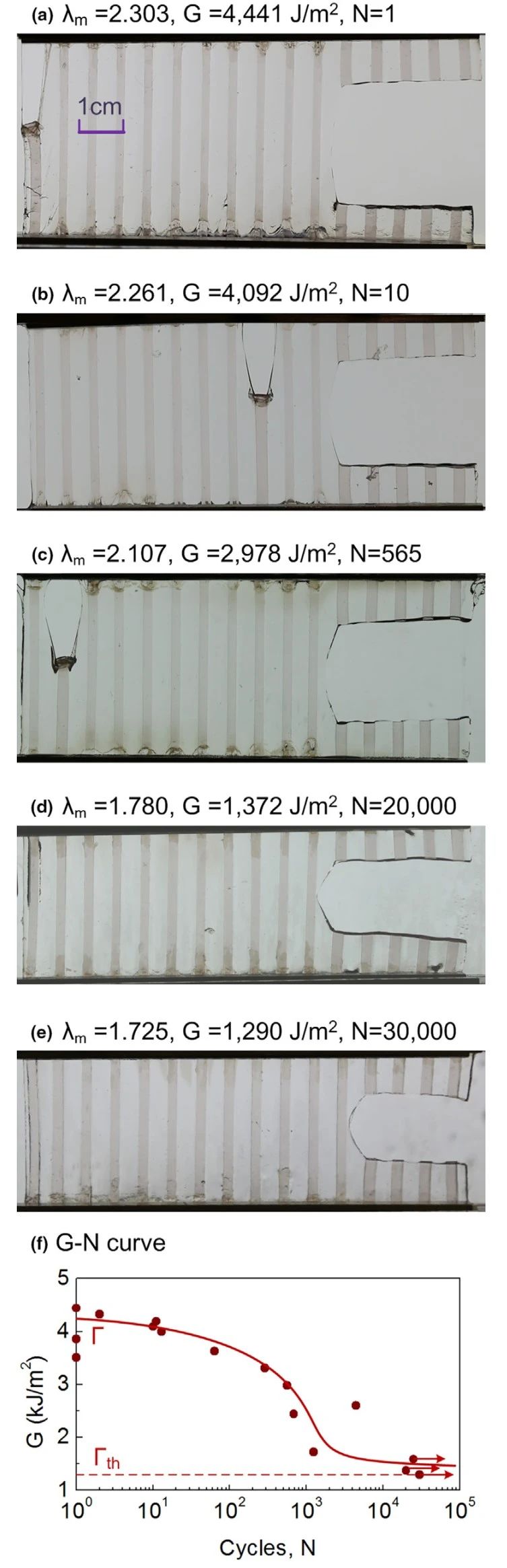

为了研究材料的抗疲劳性能,研究者进行了循环载荷测试,发现如果复合材料中基体比纤维更加柔软时,纤维断裂后材料才会失效。当样品的能量释放速率低于4441 J/m2时,纤维在第一个循环中就发生了断裂;复合材料在较小的能量释放速率和幅度下可以承受更多的循环载荷;如果能量释放速率和幅度进一步降低,在数万次循环候纤维不会断裂,复合材料也不会失效。

作为对比,研究者又合成了一种基体水凝胶可拉伸性不高的材料,发现这种复合材料在能量释放速率为1290 J/m2的载荷下经过6414个循环后即失效,失效模式为扭结裂纹失效,在边界处形成扭结裂纹和基体破裂。

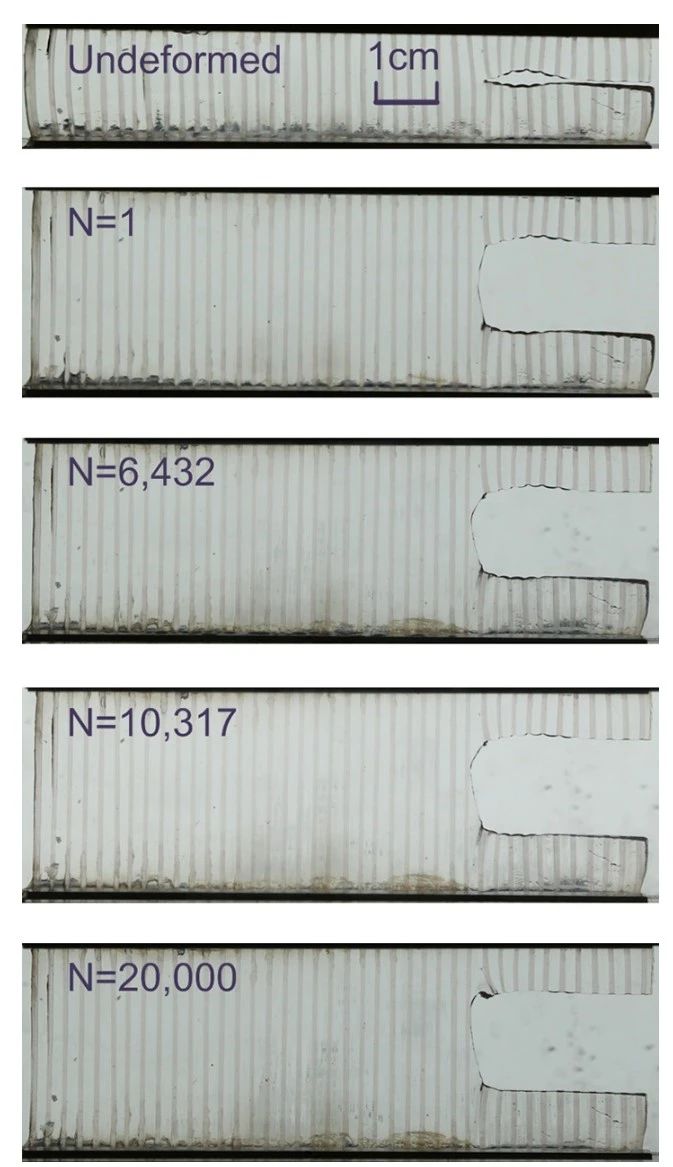

研究者增加了纤维的数量,但保持纤维含量不变(20.3 wt%),以减少复合材料的特征尺寸。发现在1290 J/m2的能量释放速率的振幅下,材料在6432个循环后裂纹发展到第一根纤维,在10317个循环后开始出现扭结裂纹,并随后向上传播。

纤维-基体粘附强度对材料力学性能的影响

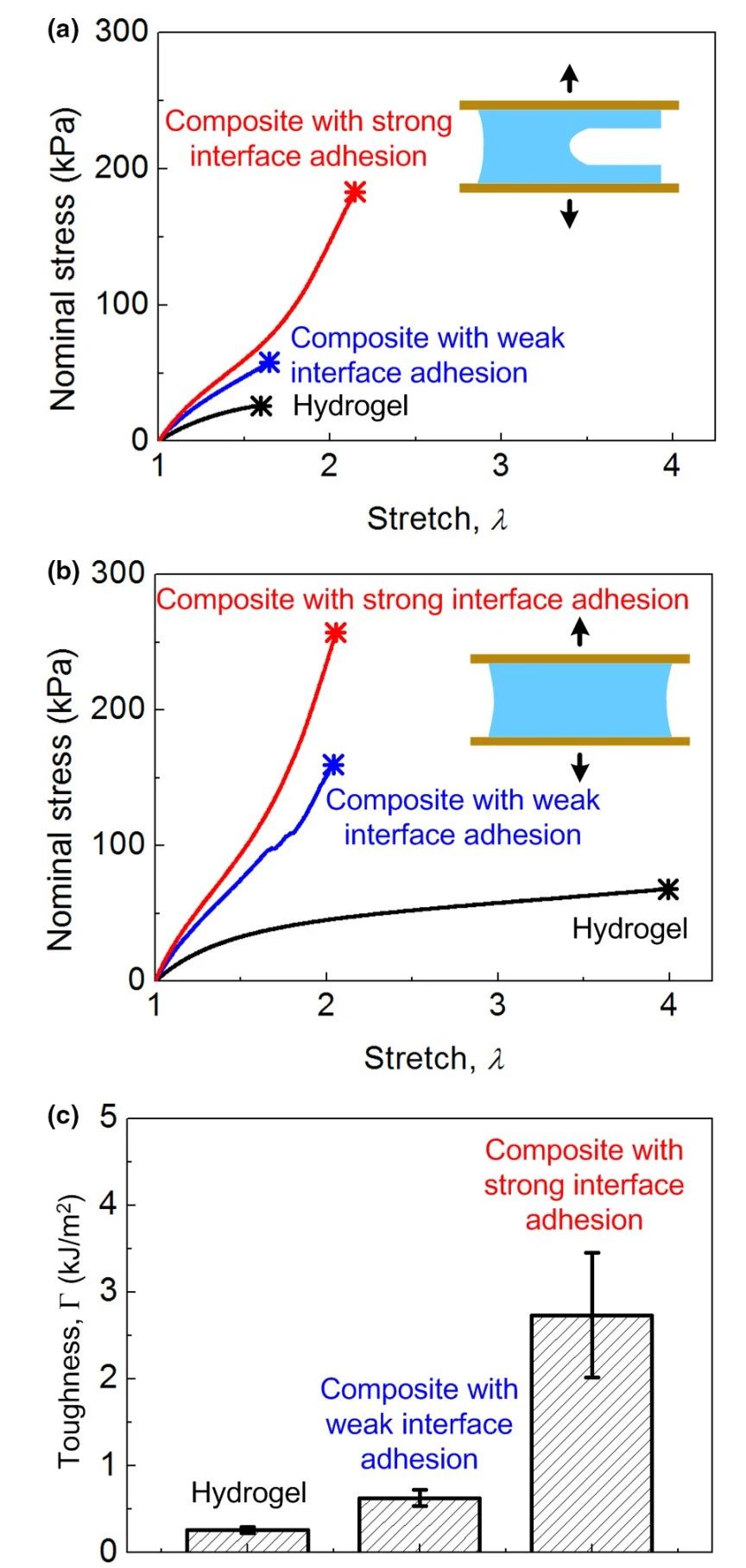

为了研究纤维和基体粘附性大小对材料力学性能的影响,研究者合成了两组复合材料,其中一组中纤维和水凝胶形成共价交联,在另一组中纤维和水凝胶形成非共价键作用。发现这两组材料表现出不同的应力-拉伸行为,具有强界面粘附性的复合材料的韧性是弱界面粘附性的四倍,而且当纤维和基体的粘附力弱时,复合材料会由于基体的断裂而失效。

哈佛大学锁志刚教授课题组合成了一种韧性好、耐疲劳的凝胶复合材料。他们以(PDMS作为纤维,以光固化的丙烯酰胺(AAm)水凝胶作为基体合合成了一种复合凝胶材料。在循环拉伸实验中测试了材料的抗疲劳性能,当拉伸载荷的振幅为1.725、能量释放速率为1290 J/m2时,预先切割出裂纹的复合材料在最初几千次循环后,裂纹仅扩展到了第一根纤维,超过30000个循环后裂纹不再继续扩展,表现出优异的抗疲劳性能。虽然PDMS纤维和水凝胶基体的韧性为只有365 J/m2和1142 J/m2,但是经过共价键结合后复合材料的韧性则高达4136 J/m2。如果基体水凝胶的可拉伸性不高,这种复合材料经过6414个循环后即发生了扭结裂纹失效;如果增加纤维密度,材料在10317个循环后同样因为扭结裂纹而失效。而且纤维和基体的粘附强度要高一些,具有强界面粘附性的复合材料的韧性是弱界面粘附性的四倍。

原文链接:

https://www.sciencedirect.com/science/article/abs/pii/S1369702119307606