作为最早被发现和研究的二维材料,石墨烯具有非常优异的物理和机械性能,比如面内理论拉伸强度、电导率和热导率分别可达130 GPa、108 S m-1和5300 W m-1 K-1,因此被认为是最理想也是最具潜力的结构和功能材料。

为了使石墨烯得到宏观应用,目前主流的策略是将小尺寸石墨烯衍生物(如氧化石墨烯GO)通过各种方法来组装宏观薄膜、纤维或块体材料。然而大量的研究结果表明,通过组装法制备的石墨烯宏观薄膜材料的力学强度远低于预测值,而造成这一问题的主要原因是在石墨烯制备过程中,石墨烯面外柔性以及溶剂挥发引起的的强毛细管力会导致薄膜中存在大量的无规皱纹。这些无规皱纹会引起应力集中以及电子、声子散射等问题,从而导致石墨烯薄膜强度、电导率和热导率的降低。

为了解决这一问题,浙江大学高超、许震团队联合西安交通大学刘益伦教授团队创造性地开发了一种溶剂插层塑化拉伸方法对连续制备的GO薄膜进行二次塑化处理,大幅度消除薄膜内部无规皱纹的同时,增加了石墨烯的堆叠结晶度和宏观、微观取向度。

经过化学还原后得到的石墨烯薄膜的Herman有序度为0.93,拉伸强度和模量分别达到了1.1GPa和60.27GPa,热导率和电导率分别达到109.11 Wm-1K-1和1.09×105Sm-1,并且与环氧树脂复合后得到的结构材料强度634 MPa。同时,这种方法还可以实现大规模、连续化制备,因此在工业实际应用中表现出了极大的潜力。该研究以题为“Continuous crystalline graphene papers with gigapascal strength by intercalation modulated plasticization”的论文发表在最新一期《Nature Communications》上。

【溶剂插层塑化GO薄膜】

这项研究工作中石墨烯薄膜强度大幅度的提高主要依赖于其内部无规皱纹的消除以及取向度和结晶度的增加。受到高分子材料在热或溶剂作用下塑化加工特性的启发,作者认为使石墨烯薄膜前驱体GO片层发生重排是消除石墨烯薄膜内部无规皱纹以及提高取向的有效方法。

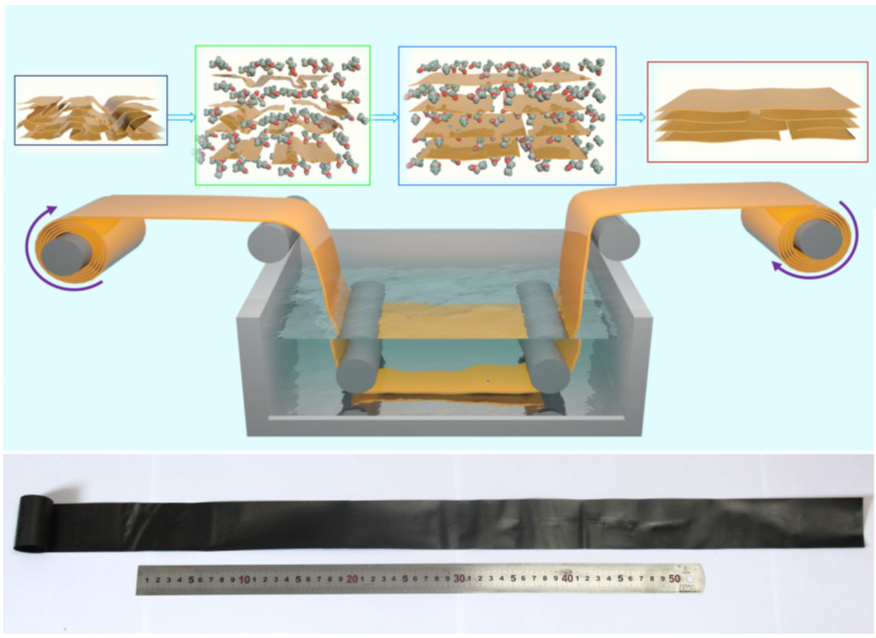

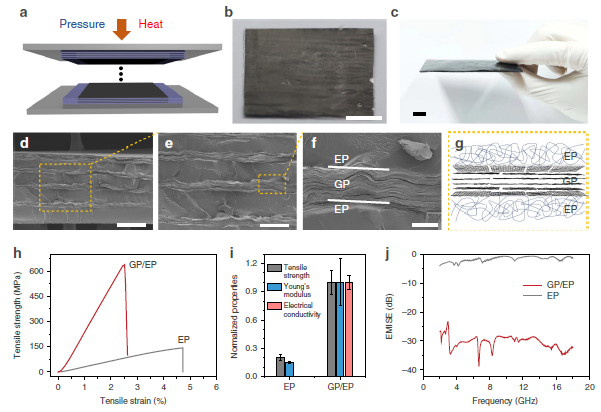

为了实现这一点,作者对宏观GO膜进行溶剂插层塑化拉伸二次处理——在连续牵引和拉伸的过程中使宏观GO薄膜经过乙醇溶液池,如图1所示。进入乙醇溶液池后,原本较硬的宏观GO薄膜柔顺性增加,同时乙醇分子进入GO片层之后可以增加GO片层的层间距(从0.90增加至1.58 nm)。

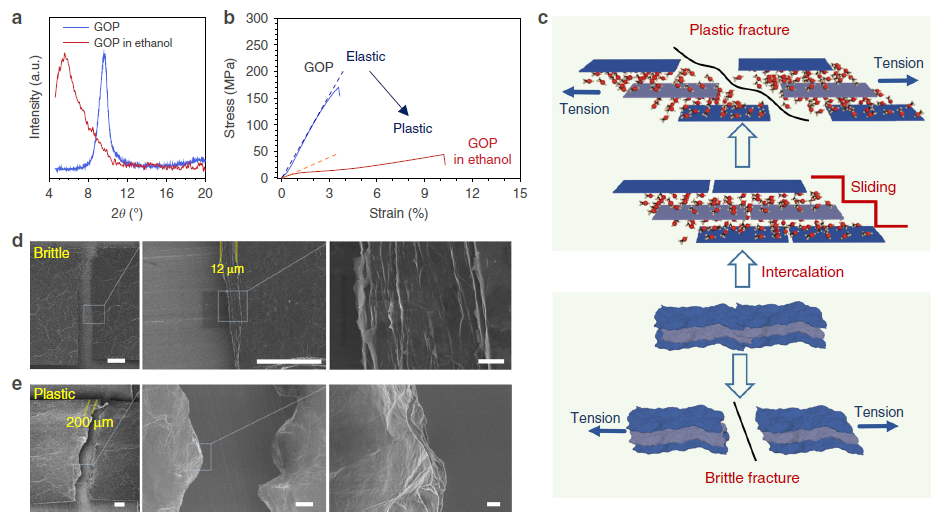

这种溶剂插层作用会使得GO片层之间相互作用变弱,在牵引力的作用下GO片层会连接不断的发生破坏和重构,形成位错滑移,在提高薄膜塑性的同时,还可以使皱纹变平。测试结果表明,经过溶剂插层塑化拉伸处理的GO膜断裂伸长率达到了10%,表现出典型的塑性形变特性;而未做任何后处理的GO薄膜断裂伸长率仅为3%,表现出弹性形变和脆性断裂特性。

同时,作者也采用了实时POM和SAXS来表征拉升过程中GO膜结构的变化,发现膜内皱纹随拉升应变不断增加而减少,并且拉伸也会促使GO薄膜在纳米尺度上取向程度的增加。

【石墨烯膜宏观、微观结构变化】

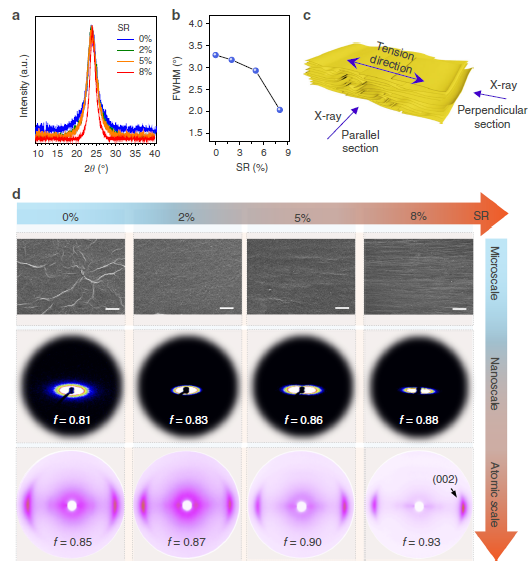

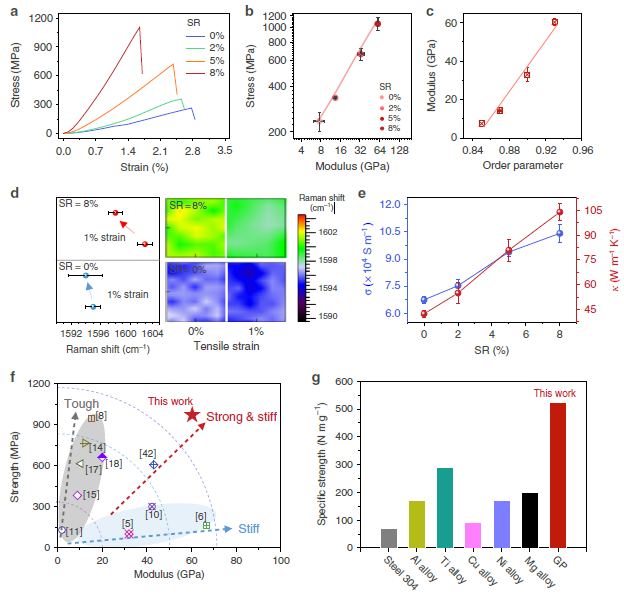

GO膜经过化学还原得到了最终的石墨烯薄膜,作者对该薄膜的微米结构、纳米结构和原子结构进行了分析和表征。在微米结构上,SEM结果显示随着溶剂插层塑化拉伸处理过程中牵引比的增加,石墨烯薄膜表面的无规皱纹先消失,然后再在沿着拉伸的方向上出现取向型皱纹结构。SAXS和WAXS结果显示石墨烯薄膜在纳米和原子尺度上也发生了取向,当拉伸过程的牵引比为8%时,Herman有序度从原始的0.85提升至0.93。同时,XRD的结果显示经过溶剂插层塑化拉伸处理后,石墨烯的结晶厚度提高了65%,这说明拉伸处理不仅提高了石墨烯薄膜的宏观、微观取向度,也可以提高石墨烯的结晶度,而TEM结果也这一结论进行了进一步证明。

【石墨烯薄膜的性能】

首先作者对石墨烯薄膜及复合材料的力学性能进行了表征,结果显示石墨烯薄膜内部无规皱纹的消失以及结晶度和取向度的提升会大幅度增加薄膜的力学强度。在溶剂插层塑化处理过程中拉伸比为8%时,石墨烯薄膜的模量达到了60.27 GPa(接近铝合金的模量),相比于未处理石墨烯薄膜的7.6 GPa,提高了693 %。

经过二次处理后的石墨烯薄膜拉伸强度提高至1.1GPa,比强度达到524.32 N m g−1,高于铝合金和钛合金的比强度。

随后,作者将二次处理后的石墨烯薄膜与环氧树脂进行复合制备得到了层状结构复合材料,其强度和模量分别达到了634 MPa和25GPa。同时,作者发现经过溶剂插层塑化处理后的石墨烯薄膜的热导率和电导率也可以得到大幅度的提升,最高分别可以达到109.11 W m-1 K-1和1.09×105 S m-1。

与环氧复合后,除了具有优异的力学强度,其优异的电导率依然可以得到很好的保持(3.1 × 104 Sm−1.),在2~18GHz的电磁波频率下,电磁屏蔽系数介于30~40 dB之间,因此在未来的航天航空设备上显示了巨大的应用潜力。

总结:作者采用溶剂插层塑化拉伸的新方法,对石墨烯片层的宏观堆积结构和微观聚集态结构进行了重组和优化,使最终的石墨烯薄膜力学强度、电导率和热导率得到了大幅度的提升。同时,这种方法还可以大规模、连续化制备大尺寸石墨烯薄膜材料,因而使得性能优异的石墨烯结构材料在未来的工程领域能够得到实际的应用。

原文链接: