关于印发《重点新材料首批次应用示范指导目录(2019年版)》的通告

工信部原 〔2019〕254号

为进一步做好重点新材料首批次应用保险补偿试点工作,现发布《重点新材料首批次应用示范指导目录(2019年版)》,自2020年1月1日起施行。《重点新材料首批次应用示范指导目录(2018年版)》(工信部原〔2018〕262号)同时废止。

特此通告。

下面有详细资料,如果不是很清晰,请点击上面文字,可以直接查看高清版PDF

工业和信息化部

2019年11月25日

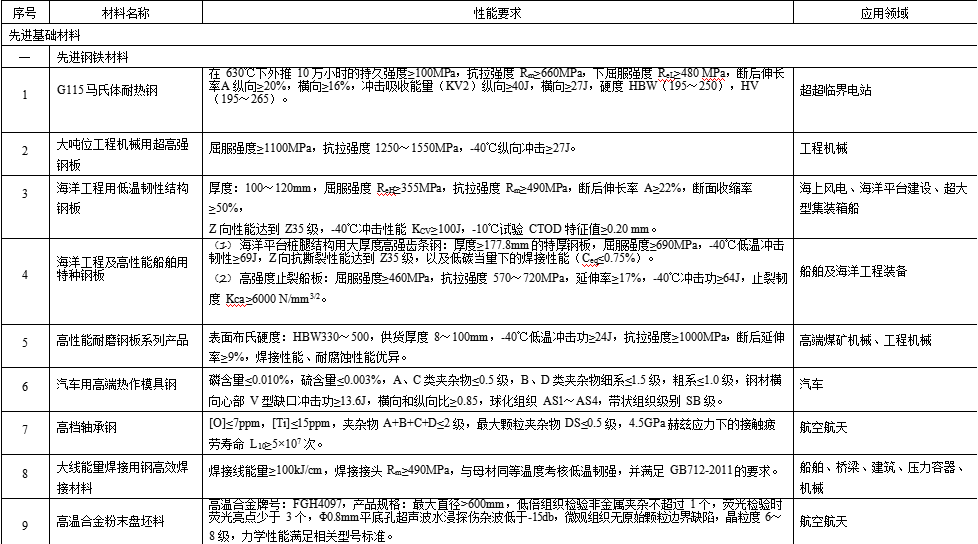

重点新材料首批次应用示范指导目录(2019 年版)

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

10 |

超高纯铸造高温合金母合 金 |

[O]≤6ppm,[N]≤6ppm,[S]≤6ppm,[O]+[N]+[S]≤15ppm,高温持久(950℃)>40h。 |

航空发动机、燃气轮机、汽车 |

|

11 |

高韧塑性汽车钢 |

1000MPa 强度级别:抗拉强度≥1000MPa,延伸率(A50)≥30%; 1500MPa 强度级别:抗拉强度≥1500MPa,延伸率(A50)≥14%。 |

汽车 |

|

12 |

SP2215 奥氏体耐热不锈钢 |

在 620-650℃情况下高温屈服强度 Rp0.2≥155MPa;室温下抗拉强度 Rm≥655MPa,屈服强度 Rp0.2≥295MPa,断后伸长率 A 纵向≥35%,硬度 HBW(140~219),HV(150~230),冲击功(KV2)纵向≥120J,晶粒度:4.0 级~7.0 级。 |

超超临界电站 |

|

13 |

超级奥氏体 S31254 锻制圆 钢 |

点腐蚀试验按照 ASTMG48A 法进行,试验温度 50℃,试验时间 48 小时,腐蚀率≦1g/m2,在 20X 视场中无点 腐蚀坑。 |

化工、制碱、造纸、海水处理 |

|

14 |

模具用特种钢粉末 |

粉末粒度 15~53μm,球形度≥98%,增氧量<50ppm,霍尔流速<14s/50g,空心粉≤0.2%,非金属夹杂个数<10 个/kg。 |

模具钢 |

|

15 |

高铁车轮用钢 |

抗拉强度 900~1050 MPa,轮辋硬度 255~300HB,断裂韧性 KQ≥70MPa·m1/2。 |

高铁 |

|

16 |

DZ2 车轴钢 |

[O]≤15ppm,[N]≤70ppm,[H]≤1.5ppm;屈服强度≥450MPa,抗拉强度 680~850MPa,A≥18%,常温纵向冲击功≥50J,-40℃纵向冲击功≥30J,光滑试样旋转弯曲疲劳极限≥350MPa,缺口试样旋转弯曲疲劳极限≥215MPa。 |

先进轨道交通装备 |

|

17 |

大输量管道用高强厚壁直缝埋弧焊管 |

屈服强度≥555MPa,屈强比≤0.93,-10℃冲击功≥210J,DWTT 性能 SA%≥70%,壁厚 32~40mm,口径 1219~ 1422mm;焊材性能要求:熔敷金属抗拉强度≥700MPa,屈服强度达到≥600MPa,且焊缝具有良好的冲击韧性, -40℃冲击功≥60J。 |

能源输送 |

|

18 |

大吨位起重机吊臂用超高 强度钢管 |

屈服强度≥1000MPa,-40℃冲击功≥50J,碳当量 Ceq≤0.65。 |

工程机械 |

|

19 |

油气井用超级马氏体不锈 钢管材 |

强度级别 80~125Ksi,-20℃冲击功≥100J,150℃,3MPaCO2 分压,50000ppmCl–环境下腐蚀速率小于 0.05mm/a。 |

油气开采 |

|

20 |

高强韧性钢板 |

抗拉强度 Rm≥1650MPa,屈服强度 Rp0.2≥1400MPa,断后伸长率 As≥10%,夹杂物 A、B、C、D 夹杂物之合粗系和细系均不大于 1.5 级,全脱碳层深度单面不超过钢板厚度的 2.5%,两面之和不超过 4%,钢板弯曲 90°后无目 视可见的裂纹(内弯曲半径 R 与钢板厚度 T 的关系:R≤4T)。 |

特种车辆 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

21 |

高速列车用转向架材料 |

(1)厚度 5~16mm 时,拉伸强度 490~610MPa,屈服强度≥365MPa,延伸率≥15%; (2)厚度 16~40mm 时,拉伸强度 490~610MPa,屈服强度≥355MPa,延伸率≥19%;-40℃下,厚度≥11mm 时,冲击功≥27J;厚度 6≤t<8 时,冲击功≥14J;厚度 8≤t<11 时,冲击功≥22J。 |

先进轨道交通装备 |

|

22 |

超大直径潜孔冲击钻用球 齿 |

孔隙度 A02B00,非化合碳 C00,无 η 相,横向断裂强度≥2500MPa,维氏硬度 1380~1510(HV3)。 |

工程机械 |

|

23 |

高端优特钢精加工轧制用 硬质合金辊环 |

α 相平均晶粒度尺寸≥2.4μm,洛氏硬度≥85.0HRA,横向断裂强度≥2400MPa。 |

钢铁 |

|

24 |

超超临界汽轮机组 12%Cr 高中压转子钢 |

屈服强度≥690MPa,抗拉强度≥830MPa,冲击功≥21J,FATT50≤80℃,600℃、230MPa 应力条件下断裂时间≥500 小时。 |

超超临界汽轮发电机组 |

|

25 |

一千兆瓦核电整锻低压转 子用钢 |

牌号 30Cr2Ni4MoV:表面拉伸强度 724~862MPa,屈服强度≥621MPa,中心拉伸强度≥724MPa,屈服强度 ≥621MPa,UT,不允许存在 Φ1.6 以上的密集性缺陷。 |

核电 |

|

26 |

核电用铁基焊接材料 |

(1) SA-508 Gr.3 Cl.1 钢用焊接材料(焊态和焊后热处理态):室温抗拉强度 550~725MPa,350℃抗拉强度 ≥505MPa,落锤 RTNDT≤-30℃,焊缝金属-30℃冲击功,均值≥41J,单值≥34J; (2) SA-508 Gr.3 Cl.2 钢用焊接材料(焊态和焊后热处理态):室温抗拉强度 620~795MPa,360℃抗拉强度 ≥560MPa,落锤 RTNDT≤-25℃,焊缝金属-25℃冲击功,均值≥48J,单值≥41J; (3) E2209、ER2209 双相不锈钢焊接材料(焊条及焊丝):室温抗拉强度≥690MPa,铁素体含量 35~65FN, 焊缝金属-40℃冲击功≥27J; (4) 不锈钢 309L+308L 型堆焊焊接材料:焊态和焊后热处理态,室温抗拉强度≥520MPa,360℃抗拉强度 ≥350MPa;焊后热处理态,309L 断后伸长率≥18%;铁素体含量 5~15FN; (5) 堆内构件 308L 型焊接材料(焊态和焊后热处理态):室温抗拉强度≥520MPa,350℃抗拉强度≥395MPa, 铁素体含量 5~15FN; (6) 主管道用 316L 型焊接材料:室温抗拉强度≥550MPa,350℃抗拉强度≥430MPa,铁素体含量 5~16FN,晶 间腐蚀试验合格。 |

电力装备 |

|

27 |

高纯高速钢粉末 |

粒度 D50≤12μm,氧含量<100ppm,非金属碳化物含量:不含 50μm 以上的非金属夹杂,达到 GB/T10561~2005 评级 0.5 级标准。 |

高速钢、模具钢 |

|

28 |

新型注射成形铁基粉末 |

粒径≤45μm,流动性≤35s/50g,中位径 D50≤35μm,松装密度≥50%理论密度,氧含量≤0.180%。 |

汽车、机械、船舶 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

29 |

粉末锻造低合金钢 |

常态,抗拉强度≥790MPa,硬度≥24 HRC,冲击功≥7J; 热处理态,抗拉强度≥2000MPa,硬度≥54 HRC,冲击功≥4J。 |

汽车 |

|

30 |

注射成型软磁材料 |

FeSi3:屈服强度≥300MPa,延伸率≥20 %,密度≥7.5g/cm3,μmax≥4000,Js≥1.3T,Hc≤100A/m; Fe-Co:屈服强度≥120MPa,延伸率≥1%,密度≥7.6g/cm3,μmax≥1000,Js≥1.5T,Hc≤200A/m; Fe-Ni:屈服强度≥130MPa,延伸率≥30%,密度≥7.6g/cm3,μmax≥12000,Js≥1.3T,Hc≤150A/m。 |

3C 、汽车 |

|

31 |

注射成型高温合金 |

Inconel713: 抗拉强度≥1200MPa, 屈服强度≥850MPa,延伸率≥20%,密度≥7.8g/cm3,相对磁导率≤1.001。 |

航空发动机、燃气轮机、汽车 |

|

32 |

返回料再生高温合金 GH4169 棒材 |

大规格锻棒晶粒组织应均匀,晶粒度度为 6 级或更细,允许存在个别 2 级晶粒;室温条件下抗拉强度≥1345MPa, 屈服强度≥1100MPa,650℃抗拉强度≥1080MPa,屈服强度 930MPa;650℃/725MPa 下持久寿命≥25h,且缺口> 光滑。 |

航空发动机、燃气轮机 |

|

33 |

高强可焊接铸造高温合金 K439B |

室温拉伸性能 σb≥900MPa,σ0.2≥700MPa,δ5≥3.0%,815℃/379MPa 持久寿命≥30 小时。 |

航空发动机、燃气轮机、汽车 |

|

34 |

GH4151 变形高温合金涡轮盘锻件 |

盘锻件直径<Φ700mm,晶粒组织盘锻件晶粒组织均匀,平均晶粒度应符合 ASTM 6 级或更细,允许个别 4 级, 低倍组织:模锻件的低倍组织不应出现细孔、裂纹、剥离、缩孔、直径超过 1.0mm 的粗孔堆积以及肉眼可见的 “环形偏析”与夹杂物等问题,力学性能符合航空航天型号标准。 |

航空航天 |

|

35 |

超高纯生铁 |

化学成分(%) :C:3.30~3.80,Si≤0.50,Ti≤0.005,Mn≤0.020,P≤0.010,S≤0.010,铸造用超高纯生铁中微量元素含量的最大值(%) :Cr≤0.008,V≤ 0.003,Mo≤0.003,Sn≤0.0003,Sb ≤0.0003,Pb≤0.0001,Bi ≤0.00001, Te ≤0.00005,As≤ 0.0008,B≤ 0.0001,Al≤0.005,11 个微量元素含量总和≤0.025%。 |

核电、风电、轨道交通、高铁、汽车制造;高档机床、海洋工程 |

|

36 |

快堆用包壳管 |

燃料组件包壳管:直径偏差±0.02mm ,内径(-0,+0.03)mm,超声标准伤 0.025×0.05×1.5(深×宽×长)(mm); 非燃料组件包壳管:直径偏差±0.05mm ,内径(-0,+0.05)mm ,壁厚<1.0mm 管材超声标准伤 0.04×0.08×1.5 (深×宽×长)(mm),壁厚≥1.0mm 管材超声标准伤 0.06×0.12×1.5(深×宽×长)(mm);非金属夹杂物 A/B/C <0.5,D≤0.5,B 类(TiN)≤1.5,D 类(TiN)≤1.5;室温拉伸:Rm≥686MPa,Rp0.2≥490MPa,A≥15%;650℃高 温拉伸:Rm≥343MPa,Rp0.2≥392MPa,A≥5%;晶粒度:平均晶粒度 8-10 级,其中粗于 6 级晶粒面积含量≤15%。 |

核电 |

|

37 |

衬里N08825 双金属复合管 材 |

结合强度 F≥40kN,基管屈服强度≥360MPa,衬管晶间腐蚀率≤1mm/年。 |

油气输送 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

38 |

X17CrNi16-2 汽车喷油系统用调质银亮钢棒 |

交付状态力学性能:抗拉强度:800-1000MPa,屈服强度≥650MPa,V 口冲击≥60J; 夹杂物不得有 K5 级夹杂物,K4≤20; 良好的切削加工性能。 |

汽车 |

|

39 |

ML06Cr15Ni25Ti2MoAlV B、ML04Cr11Nb 汽车紧固件用耐热钢 |

(1) 盘条试样的热处理性能:ML06Cr15Ni25Ti2MoAlVB 固溶+时效:Rm900~1150MPa、A ≥15%。ML04Cr11Nb 退火:Rm ≤485MPa、A ≥20%; (2) 钢 丝 交 付 状 态 的 力 学 性 能 :ML06Cr15Ni25Ti2MoAlVB:Rm640~750MPa 、Z ≥65%;ML04Cr11Nb:Rm300~ 550MPa、Z ≥70%; 钢丝冷顶锻冷顶锻至原试样高度的 1/4,经冷顶锻试验后,试样表面不应出现裂纹; 具有良好的冷镦成型性,满足耐热紧固件的生产。 |

汽车 |

|

40 |

沉淀硬化马氏体不锈钢 |

屈服强度≥1200MPa,抗拉强度≥1400MPa,断后延伸率≥15%,断面收缩率≥50%,HRC≥43;非金属夹杂物:A 类细系夹杂物≤1.0,B 类细系夹杂物≤1.0,C、D 类细夹杂物≤0.5,A、B、C、D 类粗系夹杂物≤0.5,Ds 系夹杂 物≤1.0,铁素体含量≤4%。 |

|

|

二 |

先进有色金属 |

||

|

(一) |

铝材 |

||

|

41 |

铝合金板材 |

(1) 超厚规格铝合金板:板厚度≥80mm,板宽度≥1000mm,典型热处理状态抗拉强度级别 495MPa 以上,断裂韧度水平≥23MPa·m1/2; (2) 高强耐应力腐蚀 7050 系铝合金板:典型热处理状态抗拉强度级别 500MPa 以上,0.2%屈服强度级别 420MPa 以上,断裂韧度水平≥24MPa·m1/2,电导率≥38%IACS,应力腐蚀敏感因子不能大于 220。 |

航空 |

|

42 |

7B50 大规格铝合金预拉伸 板 |

板厚度≥75mm,板宽度≥1200mm,典型热处理状态抗拉强度级别 565MPa 以上,断裂韧度水平≥23MPa·m1/2。 |

航空 |

|

43 |

含 Sc 铝合金加工材 |

典型热处理状态抗拉强度级别 360MPa 以上,焊接接头系数≥85%。 |

航天 |

|

44 |

航空支撑骨架用型材 |

高强高韧型材,纵向性能:抗拉强度≥615MPa,屈服强度≥580MPa,延伸率≥8%;横向性能:抗拉强度≥570MPa, 屈服强度≥540MPa;压缩性能≥580MPa;断裂韧性:L-T≥23.1 MPa·m 1/2,T-L≥18.7 MPa·m 1/2;剥落腐蚀不低于 EB 级;检测耐应力腐蚀性能;超声波探伤符合 A 级。 |

航空 |

|

45 |

耐损伤铝合金预拉伸板 |

板厚度≥12.7mm,典型热处理状态抗拉强度级别 430MPa 以上,断裂韧度水平≥40MPa·m1/2。 |

航空 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

46 |

高性能车用铝合金薄板 |

(1)5505:典型 H2×、H3×状态关键指标 Ra<0.08μm ; (2)5182:屈服点伸长率<0.6%,拉伸应变硬化指数≥0.25,塑性应变比≥0.6,延伸率≥24%; (3)5754:延伸率≥24%,拉伸应变硬化指数≥0.23,塑性应变比≥0.6; (4)6016:延伸率≥24%,拉伸应变硬化指数≥0.23,塑性应变比≥0.5,停放 6 个月屈服强度≤140MPa。 |

汽车 |

|

47 |

Al-Si-Sc 焊丝 |

化学成分:[Si]4.5~5.0%,[Fe]≤0.25%,[Mg]≤0.05%,[Cu]≤0.3%,[Ti]≤0.2%,[Mn]≤0.05%,[Sc] 0.01~0.05%, 其余为铝;抗拉强度≥260MPa,屈服强度≥180MPa,接头延伸率≥8%,弯曲角:9o~11o,强度系数 55~75%。 |

航天航空、轨道交通 |

|

48 |

铝锂合金焊丝 |

抗拉强度≥450MPa,屈服强度≥350MPa,接头延伸率≥5%,弯曲角 9o~10o,强度系数 65~85%。 |

航空航天、船舶 |

|

49 |

高性能动力电池铝箔 |

厚度≤15μm,下抗拉强度≥190MPa,延伸率≥3%。 |

动力电池,新能源汽车 |

|

50 |

新能源动力电池外壳用铝 合金带材 |

抗拉强度 110~125MPa,屈服强度 45~65MPa,延伸率≥30%。 |

动力电池,新能源汽车 |

|

51 |

大型复杂断面汽车轻量化 铝合金挤压型材 |

6xxx 系铝合金型材:抗拉强度≥430MPa,屈服强度≥400MPa,屈服强度波动±15MPa ,疲劳强度≥145MPa,断后 伸长率≥10%。 |

汽车 |

|

52 |

大飞机用 7055 超高强高韧 铝合金壁板 |

板厚度≥12.7mm,典型热处理状态抗拉强度级别 614MPa 以上,断裂韧度水平≥23.1MPa·m1/2。 |

航空 |

|

53 |

铝合金环件 |

2219T852,直径 3~5.5m,纵向抗拉≥370MPa,屈服强度≥290MPa,延伸率≥6%。 |

航空航天 |

|

54 |

铝合金锻件 |

7A85T7452,典型状态性能:纵向抗拉强度≥470~495MPa,纵向屈服强度≥420~450MPa,纵向延伸率≥8~9%; 断裂韧性 L-T 向≥24~31MPa·m 1/2;电导率≥38%IACS;应力腐蚀施加 241MPa 载荷、试验 20 天不开裂。 |

航空航天 |

|

55 |

高强度铝合金舰船用轻量 化型材及甲板 |

6082 合金船用甲板型材,型材宽幅 400~700mm,壁厚 2~10mm,屈服强度≥260MPa,抗拉强度≥310MPa,断 后伸长率≥10%。 |

船舶海工 |

|

(二) |

镁材 |

||

|

56 |

镁合金轮毂 |

满足汽车行业标准(GB/T5334-2005《乘用车车轮性能要求和试验方法》及 GB/T15704-2012《道路车辆轻合金 车轮冲击试验方法》美国 SAEJ2530 德国 TUV 标准)。 |

汽车 |

|

57 |

非稀土高性能镁合金挤压 材 |

(1) 棒材,纵向性能:抗拉强度≥320MPa,屈服强度≥300MPa,延伸率≥12%; (2) 复杂型材,纵向性能:抗拉强度≥300MPa,屈服强度≥250MPa,延伸率≥8%。 |

汽车、轨道交通、航空航天 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

(三) |

钛材 |

||

|

58 |

纯钛及钛合金带箔材 |

厚度规格 0.06~0.2mm,厚度允许偏差±5% ,不平度:箔材自然展开后长度方向每 100mm 不大于 0.2mm。 |

航空航天 |

|

59 |

高强损伤容限性钛合金 |

抗拉强度≥1050MPa,延伸率≥10%,冲击韧性≥40J/cm2,平面应变断裂韧性≥80MPa·m1/2,室温轴向加载疲劳极 限≥500MPa(N=107,Kt=1,R=0.06,f=130~135Hz)。 |

航空航天、高端装备 |

|

60 |

焊管用钛带 |

规格尺寸(0.4~2.1)×(300~610)×L; 牌号 TA1,室温力学性能:抗拉强度≥240MPa,屈服强度 125~210MPa,延伸率≥24%; 牌号 TA2,室温力学性能:抗拉强度≥345MPa,屈服强度 230~350MPa,延伸率≥20%; 牌号 TA10,室温力学性能:抗拉强度≥483MPa,屈服强度≥300MPa,延伸率≥18%。 |

核电、海洋工程、化工设备、换热设备 |

|

61 |

大卷重宽幅纯钛带卷 |

宽度≥1000mm,单卷重>3t; 牌号 Gr.1 力学性能:抗拉强度≥240MPa,屈服强度 138~310MPa,延伸率≥24%; 牌号 Gr.2 力学性能:抗拉强度≥345MPa,屈服强度 275~450MPa,延伸率≥20%。 |

海洋工程、海水淡化、核电 |

|

62 |

宽幅钛合金板 |

牌号 TC4,中厚板规格(4.75~150)×(<3000)×(<3000)mm3,薄板规格(0.5~4.75)×(<1800)×(< 3000)mm3,抗拉强度>895MPa,屈服强度>830MPa,延伸率>8%。 |

航空、海洋工程 |

|

63 |

高温钛合金 |

室温性能:抗拉强度≥1100MPa,屈服强度≥950MPa,延伸率≥8%,弹性模量≥110GPa,冲击韧性≥10J/cm2; 高温 650℃性能:抗拉强度≥650MPa,屈服强度≥580MPa,延伸率≥12%,面缩率≥25%,弹性模量≥90GPa; 650℃/240MPa 试验条件下,持久断裂时间≥100h;650℃/100MPa/100h 试验条件下,蠕变残余变形≤0.2%。 |

高端装备 |

|

64 |

高强高韧钛合金棒材 |

抗拉强度≥1080MPa,屈服强度≥1010MPa,延伸率≥5%,断面收缩率≥16%,冲击韧性≥25J/cm2,镦饼试样的断 裂韧性≥55MPa·m1/2。 |

航空航天 |

|

65 |

钛合金大规格锻坯 |

抗拉强度≥815MPa,横向延伸率≥8%,纵向延伸率≥10%,平面应变断裂韧性≥75MPa·m1/2,室温轴向加载疲劳 极限≥500MPa(N=107,Kt=1,R=0.5,f=140~150Hz)。 |

航空航天、高端装备 |

|

66 |

战斗部用钛合金壳体 |

抗拉强度≥1000MPa,延伸率≥12%,平面应变断裂韧性≥90 MPa·m1/2,冲击韧性≥45J/cm2,103/s 级应变率压缩条件下动态强度轴向与径向的动态强度(平均流变应力)≥1600MPa,轴向与径向的动态压缩均匀塑性应变 ε≥0.26,轴向和径向的冲击吸收能均≥380J/cm3。 |

航空航天、高端装备 |

|

67 |

钛合金深筒件壳体锻件 |

壳体室温抗拉强度≥1030MPa,屈服强度≥910MPa,延伸率≥9%,冲击韧性≥300kJ/m2,HB≥3.2~3.7mm(d);高 温抗拉强度≥685MPa,延伸率≥12%,断面收缩率≥40%。 |

航空航天、高端装备 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

68 |

超高强钛合金棒丝材 |

固溶时效后,抗拉强度≥1300MPa,屈服强度≥1100MPa,延伸率≥6%,剪切强度≥780MPa。 |

航空航天 |

|

69 |

注射成型钛合金 |

(1)TC4:抗拉强度≥950MPa, 屈服强度≥850MPa,延伸率≥3%,密度≥4.35g/cm3,硬度≥300HV,碳含量≤0.15%, 氧含量≤0.35%; (2)Ti:抗拉强度≥500MPa, 屈服强度≥400MPa,延伸率≥5%,密度≥4.3g/cm3,硬度≥150HV,碳含量≤0.15%, 氧含量≤0.35%。 |

3C、医疗 |

|

70 |

薄壁复杂结构精密钛合金 铸件 |

型号:ZTC4、ZTA15,室温下抗拉强度≥890MPa,屈服强度≥820MPa, 铸件最大尺寸 Φ1800mm,最小壁厚≤3mm, 最大重量 500kg,表面粗糙度 3.2~6.3μm,尺寸精度 CT5-CT7 级。 |

航空航天、电子、化工 |

|

(四) |

铜材 |

||

|

71 |

铜铝复合材料 |

抗拉强度≥110MPa,延伸率≥11%,界面结合强度≥40MPa,直流电阻率≤0.025Ω·mm2/m。 |

电力装备、航空航天、先进轨道 交通 |

|

72 |

高性能高精度铜合金丝线 材 |

抗拉强度≥475MPa,延伸率≥6%,导电率≥90%IACS,软化温度≥350℃,直径 0.080~0.300mm,长度≥15km。 |

电力工程、电子信息 |

|

73 |

高频微波、高密度封装覆铜板、极薄铜箔 |

(1)高频微波覆铜板:介电常数(DK)3.50±0.05(10GHz),高频损耗<0.004(10GHz),玻璃化温度>200℃, 剥离强度>0.8N/mm; (2) 高密度覆铜板:玻璃化温度>250℃,平面膨胀系数<28; (3) 极薄铜箔:厚度≤6um,单位面积重量50~55g/m2,抗拉强度≥400kg/m2,延伸率≥3.0%,粗糙度:光面≤0.543μm,毛面≤3.0μm,抗高温氧化性:恒温(140℃/15min)无氧化变色,符合国家行业标准《SJ/T11483-2014 锂离子电池用电解铜箔》; (4) 高频高速基板用压延铜箔:典型厚度及精度 12±0.5μm,单位面积质量 100~111g/m2,宽度及精度520±1.5mm ,抗拉强度(室温)≥460N/mm2,抗拉强度(180℃×30min )≤210N/mm2,延伸率(室温)≥0.7%, 延伸率(180℃×30min )≥4%,空气中 200℃×60min 无氧化,粗糙度 M 面(Rz)≤1.3μm,剥离强度≥0.7N/mm; 超低轮廓度压延铜箔:板形≤10I,表面粗糙度 Rz≤0.9μm,抗剥离强度≥0.8N/mm,滑动弯曲性能≥15 万次,FCCL 的 180°弯折试验≥5 次。 |

新能源电池、电子电路、5G 通信, 智能汽车,航天航空,军工、高端消费类电子设备 |

|

74 |

高铁制动用高性能铜基复 合材料 |

密度标称值×(1+0.1) ,硬度[HBW/10/250/30]10~30,摩擦体剪切强度≥6MPa。 |

先进轨道交通 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

75 |

注射成型铜合金 |

Cu-Cr: 抗拉强度≥300MPa,屈服强度≥200MPa ,延伸率≥20%,密度≥8.6 g/cm3,热导率≥300W/(m·K)。 |

3C 、汽车 |

|

76 |

高性能铜镍锡合金带箔材 |

(1) Cu9Ni6Sn 合金带箔材:厚度 0.05~0.08mm、抗拉强度 540~600MPa、屈服强度 490-550 MPa、硬度>170HV 、延伸率>6%、导电率>12% IACS、公差±0.003 mm、90°折弯:横 0,纵 1.5;厚度 0.1~0.2mm、抗拉强度>1000MPa、屈服强度>950MPa、硬度>310HV、延伸率>4%、导电率≥12% IACS、公差±0.007mm; (2) Cu15Ni8Sn 合金箔材:厚度 0.04~0.06mm、抗拉强度>1300MPa、屈服强度> 1250MPa、硬度>410HV、 延伸率≥1%、导电率≥8% IACS、100℃/100 小时应力松弛≤2%、公差±0.002mm 。 |

5G 通信、航空航天、军工、高端消费类电子产品 |

|

77 |

高氧韧铜 |

[O]:80~250ppm,[P]<3ppm,Fe<5ppm,晶粒尺寸<15μm,延伸率 A11.3≥40%,硬度 45~55Hv。 |

5G 通信、集成电路、航空航天 |

|

(五) |

其他 |

||

|

78 |

原位自生陶瓷颗粒铝基复合材料 |

(1) 高强度铸造陶铝材料:抗拉强度≥410MPa,弹性模量≥85GPa,延伸率≥2%; (2) 高模量铸造陶铝材料:抗拉强度≥360MPa,弹性模量≥90GPa,延伸率≥0.5%; (3) 高塑性铸造陶铝材料:抗拉强度≥350MPa,弹性模量≥73GPa,延伸率≥14%; (4) 超高强变形陶铝材料:抗拉强度≥805MPa,弹性模量≥76GPa,延伸率≥8%; (5) 高抗疲劳变形陶铝材料:抗拉强度≥610MPa,弹性模量≥83GPa,延伸率≥6%。 |

汽车工业、高端装备 |

|

79 |

超高纯金属电积板 |

(1) 超高纯镍、钴电积板:化学纯度≥99.9999%,气体元素 C、N、H、S、O 含量≤5ppm; (2) 超高纯铜电解板:化学纯度≥99.99999%,气体元素 C、N、H、S、O 含量≤5ppm。 |

半导体、新能源、航空航天 |

|

80 |

超高纯锭材 |

(1) 镍锭:化学纯度≥99.999%,气体元素 C、O 含量≤20ppm,N、H 含量≤10ppm,S≤5ppm; (2) 钴锭:化学纯度≥99.999%,气体元素 C、N、H、S、O 含量≤20ppm,铸锭内部缺陷率≤0.3%; (3) 铜锭:化学纯度≥99.9999%,气体元素 C、N、H、S、O 含量≤5ppm,铸锭内部缺陷率≤0.3%。 |

半导体、新能源、航空航天 |

|

81 |

铝基碳化硅复合材料 |

热导率 W(m·k) 室温≥200,抗弯折强度≥300MPa,热膨胀系数 ppm/℃(RT~200℃)<9。 |

半导体高功率密度封装 |

|

82 |

高性能CuNiSn 系合金带箔 材 |

抗拉强度≥1100MPa,延伸率≥3%,硬度≥350HV,导电率≥6%,表面粗糙度 Ra≤0.1μm。 |

航空航天、电子信息、5G 通讯 |

|

83 |

高强高弹 Cu-Ni-Co-Si 系 (C7035)引线框架合金 |

抗拉强度≥800MPa,延伸率≥5%,导电率≥45%IACS,硬度≥200MPa,表面粗糙度 Ra≤0.1μm。 |

集成电路 |

|

84 |

铜基钯涂层复合键合材料 |

TS≥100 回合,1.0mil 物理参数EL>7cn,BL:7%-14%。 |

集成电路中 IC 封装 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

85 |

高性能掺杂钨材料 |

W 含量≥99.95%,K 含量 15~40ppm,平均晶粒尺寸≤10μm 且均匀,边部和心部密度均匀,密度≥18.9g/cm3 |

特种照明、高温炉、半导体 |

|

86 |

粉末冶金中空凸轮轴毛坯 材料 |

与铁基零件组合烧结后可形成牢固冶金结合,凸轮–芯轴连接扭矩超过 800N·m ,密度 7.5g/cm3 以上,免淬火硬 度 HRC45 以上,耐磨性是相同硬度铸造材料的三倍以上。 |

汽车 |

|

三 |

先进化工材料 |

||

|

(一) |

特种橡胶及其他高分子材料 |

||

|

87 |

无卤阻燃热塑性弹性体 (TPV) |

硬度 65~75A,强度>10MPa,密度 1.1kg/cm3,阻燃 V0 或者符合 ISO6722 标准。 |

电动汽车、航空航天 |

|

88 |

烯烃增韧聚苯乙烯(EPO) 树脂 |

发泡 20 倍时,10%的压缩强度≥0.341MPa,弯曲强度≥558MPa;发泡 30 倍时,10%的压缩强度≥0.157MPa,弯 曲强度≥202MPa。 |

船舶、航空航天、电子产品包装 |

|

89 |

新型无氯氟聚氨酯化学发 泡剂 |

外观为无色至浅黄色透明液体,无机械杂质,密度 1.1±0.1 ,pH8~11,粘度(25℃下,MPa·s )≤500,凝点≤-15℃, 闪点:无,沸点:沸点前分解,水溶性:与水混溶。 |

汽车、船舶、先进轨道交通、航 空航天、节能环保 |

|

90 |

卤代丁基橡胶 |

标准配方下:透气量 ≤50cm3/m2·d·0.1MPa ,扯断强度≥5.5MPa,扯断伸长率≥400%,硫化时间 T90:8.3±3.3min 。 |

轨道交通、核电 |

|

91 |

星型支化卤代丁基橡胶 |

标准配方下:透气量 ≤40cm3/m2·d·0.1MPa ,扯断强度≥5.5MPa,扯断伸长率≥400%,硫化时间 T90:8.3±3.3min 。 |

汽车、轨道交通、核电、轻工 |

|

92 |

聚烯烃弹性体材料 |

与聚烯烃树脂有良好的相容性,耐候性优良,密度:0.86~0.91g/cm3;熔指:0.5~35g/10min。 |

汽车、电子 |

|

93 |

生物基杜仲胶 |

纯度 94~99%,门尼粘度 77~120(ML(1+4)125℃),拉伸强度 30MPa,伸长率 410%,撕裂强度 80kN/m, 重均分子量 70~80 万以上。 |

航空、航天、航海、医疗、体育、 交通 |

|

94 |

蓖麻油基环氧树脂 |

环氧值 0.2~0.4eq/100g,粘度(25℃下,MPa·s )≤2000。 |

电子、化工、基建、风电 |

|

95 |

生物基聚酰胺树脂 |

全乙醇(或酯类)溶解性:≤170 分钟。 |

塑料油墨制造业 |

|

96 |

新能源动力电池外壳用无卤阻燃热塑性 PPLFT-D 复 合材料 |

拉伸强度≥80MPa,动力电池箱体防火性能满足《GB 31467》防火要求。 |

动力电池、新能源汽车 |

|

97 |

SLA 3D 打印材料用脂环族 环氧树脂 |

环氧值 1.2~1.3 eq/100g,粘度≤450(25℃下,MPa·s ),总氯<100 ppm。 |

3D 打印 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

98 |

有机硅无溶剂浸渍树脂 |

固化厚层耐高低温(-20℃/30min~155℃/30min)冲击性能:不开裂,牵引电机组用线棒耐高低温(-45℃/30min~ 155℃/30min)冲击性能:不开裂,浸渍树脂绝缘性能:电气强度(常态)≥22 MV/m,体积电阻率(常态) ≥1.0×1014Ω·cm,介质损耗因数(常态)≤1.0,浸渍树脂贮存稳定性:24h(闭口法,100±2 ℃,粘度增长倍数) < 1 倍,浸渍树脂粘结强度(裸铝线)≥50N。 |

轨道交通 |

|

99 |

聚乳酸 |

玻璃化转变温度≥55℃,熔点≥125℃,拉伸强度≥45MPa,缺口冲击强度≥1kJ/m2。 |

医疗、3D 打印、纺织、轻工、农 业 |

|

100 |

非金属内胆纤维储运瓶用 聚氨酯树脂 |

粘度 370cps,拉伸强度 36MPa,硬度 HD74-75,弯曲模量,2800~3200MPa,拉伸模量 2600~3000MPa,冲击 强度 60~75kJ/m2 玻璃化转变温度 Tg℃DSC 法:80~90。 |

机械装备 |

|

101 |

防雾车灯用有机硅密封胶 |

防雾车灯不起雾,可凝物含量≤500μg/g,挥发分≤2.5%,挤出性≥150mL/min,表干时间≤60min,23℃拉伸强度 ≥1.8MPa,拉断伸长率≥150%,23℃拉伸剪切强度≥0.8MPa,高温、高低温交变、湿冻交变≥0.6MPa,低温柔性 无裂缝、分层级粘接破坏。 |

汽车、交通装备 |

|

(二) |

工程塑料 |

||

|

102 |

高流动性尼龙 |

拉伸强度>55MPa,弯曲强度>60MPa,简支梁缺口冲击强度>8kJ/m2,熔融指数(235℃,0.325kg)10~30, 熔点 220~225℃。 |

汽车、电子电器、纺织工业 |

|

103 |

聚苯硫醚类(PPS)系列特 种新材料产品 |

低氯级:氯含量≤1200ppm,拉伸强度≥70MPa,弯曲强度≥130MPa,弯曲模量≥3.2GPa; 注塑级:拉伸强度≥70MPa,弯曲强度≥130MPa,弯曲模量≥3.2GPa。 |

汽车、电子电器 |

|

104 |

PEEK 工程塑料 |

250℃高温可长期工作,绝缘强度:190kV/cm,热膨胀系数 2.6~6.0,耐辐射、耐腐蚀、耐有机溶剂、自熄。 |

节能与新能源汽车 |

|

105 |

EPS 蜗轮用尼龙材料 |

拉伸强度 80~95MPa,拉伸模量 3400~4600MPa,断裂伸长率≥20%,悬臂梁缺口冲击强度≥4kJ/m2。 |

汽车 |

|

106 |

LCP 工程塑料 |

熔融温度 300~425℃,自熄性,限氧指数达到 35%,满足 UL94 V-O 水平,其介电强度比一般工程塑料高,耐电弧性良好,在连续使用温度 200~300℃,其电性能不受影响,间断使用温度可达 316℃左右,拉伸强度 ≥160MPa。 |

节能与新能源汽车 |

|

107 |

聚芳醚砜(PSF) |

PSF:熔融流动速率 3~50 g/10min (PPSU10~50 g/10min、PES5~45g/10min、PSU3~20g/10min) 弯曲强度 100~110 MPa,弯曲模量 2300~3500MPa,拉伸强度 65~75 MPa;阻燃 PPSU、PES 1.5mm v-0,PSU 5.2mm V-0。 |

医疗卫生、建材、汽车、航空航天、电子、石油化工、环保 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

108 |

热塑性树脂(PESEKK) |

拉伸强度>90MPa,拉伸模量>3.5MPa,弯曲强度>130MPa,氧指数 38.0,热分解温度≥580℃,热氧化稳定性 号,耐腐蚀,耐溶剂,耐水,耐航空燃油。 |

航空航天、汽车、节能、医疗 |

|

109 |

聚芳醚腈 |

玻璃化转变温度≥180℃,拉伸强度≥80 MPa,弯曲模量≥3GPa,冲击强度≥7 kJ/m2,加工温度≤360℃。 |

航空航天、电子电器、汽车 |

|

(三) |

膜材料 |

||

|

110 |

VOCs 回收膜 |

膜元件(8040 标准型),膜两侧二氧化碳浓度差≥9%,渗透通量≥4.6Nm3/h,膜元件静电防爆耐腐蚀,测试标准(测试气体为 CO2/N2 混合气体,进气 CO2 含量 8%±0.5% ,进气量为 18Nm3/h,进气温度 25℃,操作压力为 常压,真空度 9000Pa)。 |

化工、医药 |

|

111 |

高强度 PTFE 中空膜 |

孔径≤0.1μm,物理拉伸强度>1000N,耐酸碱性能 pH1~14,膜丝直径 1.3mm,壁厚 0.3mm。 |

工业废水治理、海水淡化 |

|

112 |

高性能水汽阻隔膜 |

透过率>90%,WVTR<10-3g/(m2·d) ,翘曲度≤2mm/m,高温高湿测试(65℃/90%RH)储存 1000~2000h。 |

薄膜光伏封装、OLED 显示、量 子点封装 |

|

113 |

锂离子电池无纺布陶瓷隔 膜 |

定量 14~35g/m2,厚度 18~25μm,纵向抗拉强度≥40MPa,吸液率≥150%,热收缩率≤0.5%(180℃,1h),孔 隙率 55%~85%,透气率<100S/100cc。 |

锂离子电池 |

|

114 |

高选择性纳滤复合膜材料 |

氯化钠截留率≤5%,硫酸钠截留率≥98.5%,水通量≥60L/m2·h ;膜元件(8040 标准型)产水量≥30m3/d。 |

水处理 |

|

115 |

双极膜电渗析膜 |

膜尺寸≥400×800mm2,跨膜电压≤1.4V(电流密度为 600A/m2),电流效率≥75%,酸碱转化率≥90%,寿命超过 1 年。 |

化工 |

|

116 |

高频高速电磁屏蔽膜材料 |

电磁波屏蔽值>85DB,接地电阻<1Ω。 |

新型显示、汽车 |

|

117 |

高效能石墨烯散热复合膜 |

xy 轴热传导系数≥1950W(m·K ),z 轴热传导系数≥22W(m·K ),幅射系数≥92%。 |

电子信息、新型显示、汽车 |

|

118 |

汽车级 PVB 膜片 |

透过率≥85%,雾度≤0.6%,黄色指数≤8,粗糙度 Rz(正面、反面)15~50μm,尺寸变化率≤12%,拉伸强度≥20MPa, 断裂拉伸应变≥200%,敲击值 4~7,耐辐照性≥95%,挥发物质量分数 0.35~0.55%; 耐热性:允许试样有裂口存在,但超出边部 15mm 或超出裂口 10mm 的部分不能产生气泡及变色等其他缺陷; 耐湿性:允许试样有裂口存在,但超出边部 15mm 或超出裂口 10mm 的部分不能产生气泡及变色等其他缺陷。 |

汽车 |

|

119 |

启停电池用 AGM 隔膜 |

定量 150±7. 5g/m2·mm/10 KPa,最大孔径≤20μm,孔率≥93.5%,抗刺穿力≥4.0d N,加压吸酸量≥5.5(g/g)50KPa, 湿态回弹性能≥93%,铁含量≤0.003%,氯含量≤0.003%,还原高锰酸钾物质≤3.0mL/g 毛细吸酸高度≥90mm/5min。 |

新能源 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

120 |

燃料电池全氟质子膜 |

质子传导率≥0.08S/cm(GB/T20042.3-2009),尺寸稳定性(溶胀率,各向)≤7%(GB/T20042.3-2009),电化 学稳定性(1000h)渗氢电流≤10mA/cm2(GB/T20042.3-2009),复合膜厚度偏差≤±2μ m (GB/T20042)。 |

燃料电池 |

|

121 |

全氟离子膜交换膜 |

磺酸树脂质量交换容量 0.99mmol/g~1.04mmol/g,厚度及厚度标准偏差,在 GB/T 6672-2001 下,厚度约 200μm, 横向拉伸强度>14MPa,纵向拉伸强度>16MPa,耐撕裂>20N。 |

化工 |

|

122 |

高强度聚乙烯膜材料 (BOPE) |

纵向拉伸强度≥70 MPa,横向拉伸强度≥115MPa,横向模量≥500 MPa,横向断裂标称应变<100%(GB/T 1040.3-2006);抗穿刺强度≥70N(ASTM D 4833-07,膜厚 30μm);雾度<6.0(GB/T 2410-2008,膜厚 30μm); 表面光泽度>60(45°,GB/T 8807-1988);摆锤法冲击强度>2.0 J(GB T 8809-2015,B 法,膜厚 30μm); 落镖法冲击强度> 500g(GB/T 9639.1-2008,B 法,膜厚 35μm)。 |

化工 |

|

123 |

液晶聚合物薄膜 |

薄膜介电常数≤3.0@40 GHz,介电损耗≤0.002@40GHz,吸水率<0.5%,薄膜 CTE≤18 ppm/℃,薄膜厚度≤25 μm。 |

5G |

|

(四) |

电子化工新材料 |

||

|

124 |

环保水系剥离液 |

金属保护剂含量≤1%,杂质金属离子含量≤100ppb,颗粒物(≥0.5μm)≤50 个/ml。 |

新型显示 |

|

125 |

超高纯化学试剂 |

(1) 电子级磷酸:金属离子<500ppb; (2) 半导体级磷酸:金属离子<50ppb,颗粒物(≥0.2μm)<100 个/ml; (3) 高纯双氧水、硫酸、氢氟酸:其中金属杂质含量(电子级)≤10ppb、颗粒物(≥0.5μm)≤100 个/ml,金属杂质含量(半导体级)≤0.1ppb,颗粒物(≥0.2μm)≤100 个/ml; (4) 芯片铜互连超高纯电镀液:金属杂质含量<60ppb,颗粒物(≥0.2μm)<100 个/ml; (5) 高纯电子级氨水:金属杂质含量<100ppt,单项阴离子含量<100ppb,颗粒(≥0.2µm)小于 40 个/mL; (6) 芯片铜互连超高纯电镀添加剂:金属杂质含量<0.1ppm,颗粒物(≥0.2μm)<100 个/ml; (7) 蚀刻后清洗液:金属杂质含量<100ppb,颗粒物(≥0.2μm)<100 个/ml; (8)四乙氧基硅烷:纯度≥99.9999%,氯≤0.1ppb,钴≤0.1ppb,铁≤0.2ppb,锰≤0.1ppb,镍≤0.2ppb; (9)高纯氢氟酸缓冲腐蚀液:金属杂质含量<0.1 ppb,单项阴离子含量<100ppb,颗粒(≥0.2µm)小于 200 个/mL。 |

集成电路、新型显示 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

126 |

CMP 抛光材料 |

(1) CMP 抛光液:小于 45 纳米线宽集成电路制造用 CMP 抛光液系列产品,包括铜抛光液、铜阻挡层铜抛光液、氧化物铜抛光液、多晶硅铜抛光液、钨抛光液等;200~300mm 硅片工艺用抛光液; (2) CMP 抛光垫、CMP 修整盘:200~300mm 集成电路制造 CMP 工艺用抛光垫、修整盘;200~300mm 硅 片工艺用抛光垫、修整盘。 |

集成电路 |

|

127 |

集成电路用光刻胶及其关键原材料和配套试剂 |

(1)I 线光刻胶:6 英寸、8 英寸、12 英寸集成电路制造用 I 线光刻胶; (2) KrF 光刻胶:8 英寸、12 英寸集成电路制造光刻工艺用 KrF 光刻胶; (3) ArF/ArFi 光刻胶:12 英寸集成电路制造光刻工艺用 ArF 和 ArFi 浸没式光刻胶; (4) 光刻胶树脂及其单体:KrF/ArF/ArFi 光刻胶专用树脂及其高纯度单体、感光性聚酰亚胺树脂; (5) 光刻胶专用光引发剂:KrF/ArF/ArFi 光刻胶专用高纯度光致酸剂、I 线光刻胶用感光性化合物; (6) 光刻胶抗反射层:与 KrF、ArF 和 ArFi 浸没式光刻胶配套的抗反射层材; (7) 厚膜光刻胶:3D 集成等系统级封装用光刻胶; (8) 光刻胶显影液、光刻胶剥离液:与 KrF、ArF 和 ArFi 浸没式光刻胶配套的光刻胶显影液、光刻胶剥离液。 |

集成电路 |

|

128 |

ArF 光刻胶用脂环族环氧 树脂 |

单项金属元素含量<50ppb,环氧值 1.95~2.15 eq/100g,粘度≤30(25℃,MPa·s) ,APHA≤150。 |

集成电路、新型显示 |

|

129 |

特种气体 |

(1)高纯氯气:纯度≥99.999%,H2O≤1.0ppm,CO2≤2.0ppmv,CO≤1.5ppmv,O2≤1.0ppmv,CH4≤0.1ppmv; (2) 三氯氢硅:纯度≥99.99%,CH3Cl<10ppm,SiHCl2≤100ppm,SiCl4≤100ppm,Fe≤30ppb,Ni≤2ppb; (3) 锗烷:纯度≥99.999%,H2<50ppmv,O2+Ar≤2ppmv,N2≤2ppmv,CO≤1ppmv,CO2≤1ppmv,CH4≤1ppmv, H2O≤3ppm; (4)HCl、N2O 纯度≥99.999%;COS、B2H6 纯度≥99.99%;AsH3、PH3、SiH4 纯度≥99.9999%; (5) 二氯二氢硅:纯度≥99.99%,SiCl4≤50ppm,CHCl3≤100ppm;B≤10ppt,P≤10ppt; (6) 高纯三氯化硼:纯度≥99.999%,N2≦4ppmv,CO≦0.5ppmv,O2≦1ppmv,CH4≦1ppmv,H2O≦1ppmv, CO2≦2ppmv; (7) 六氯乙硅烷:纯度≥99.5%,SiCl4≤300ppm,六氯氧硅烷≤500ppm,CHCl3≤100ppm,Al≤10ppt,Ti≤10ppt; (8) 四氯化硅:纯度≥99.99%,CHCl3≤50ppm,CH2Cl2≤100ppm;Fe≤2ppt,Ni≤0.1ppm,B≤20ppt,P≤20ppt; (9) 超高纯氙气:纯度≥99.9995%;超高纯锗烷混氢(GeH4/H);超高纯锗烷混氢(GeH4/H2);超高纯乙硼 烷混氢(B2H6/H2);超高纯乙硼烷混氮气;超高纯磷烷混氢气(PH3/H2)。 |

集成电路、新型显示 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

130 |

铜蚀刻液 |

pH:1.7~2.5,氟离子含量:1700~3000ppm,硝酸含量:3.6~5.0%,双氧水含量 4.0~6.1%,颗粒杂质数(>0.5μm) <100 个/mL,金属离子(Li、Mg、Al、K、Cr、Mn、Fe、Ni、Co、Cu、Zn、Sr、Cd、Ba、Pb)<1ppm;金 属离子 Na、Ca<3ppm。 |

新型显示 |

|

131 |

热塑性液晶高分子材料 |

拉伸强度>90MPa,拉伸模量>10GPa,弯曲强度>130MPa,弯曲模量>10GPa,热变形温度>250℃,冲击强 度>200J/m。 |

新型显示 |

|

132 |

四氯铝酸钠 |

纯度 99.5%,熔点 165℃,200℃下密度为 1.65g/cc,杂质元素含量,Ca≤50ppm,K≤50ppm,Fe≤20ppm,Ni≤20ppm, Zn≤20ppm。 |

新能源 |

|

133 |

LCD 用正性光刻胶 |

UV 比 3.75±0.10 ,金属离子(Na、K、Ca、Mg、Fe、Mn、AI)总含有率≤200ppb,膜厚 Standard±50Å 。 |

新型显示 |

|

134 |

超薄电子布 |

(1)106 电子布:经纬密度 22×22 根/cm,厚度 0.033±0.01mm ,单位面积质量 24±1g/m 2; (2)1037 电子布:经纬密度 27.6×28.7 根/cm,厚度 0.027±0.01mm ,单位面积质量 23±1g/m 2; (3)超薄型电子布 1067: 经纬密度 27.6×27.6 根/cm,厚度 0.035±0.01mm ,单位面积质量 30.7 ±1g/m 2; (4)极薄型电子布 1027: 经纬密度 29.5×29.5 根/cm,厚度 0.019 ±0.01mm ,单位面积质量 20±1g/m 2; (5)极薄型电子布 1017: 经纬密度 37.4×37.4 根/cm,厚度 0.014±0.01 mm,单位面积质量 12±1g/m 2。 |

电子信息 |

|

135 |

g/i 线正性光刻胶用酚醛树 脂 |

单项金属元素含量<50ppb,游离单体<1%,分子量范围 2000~30000,dimer 含量 3~10%。 |

集成电路、新型显示 |

|

136 |

光伏玻璃用 AR 镀膜液 |

附着力 0 级,铅笔硬度 ≥3H,透过率增益 ≥2%。 |

光伏 |

|

(五) |

其他先进化工材料 |

||

|

137 |

半芳香族尼龙(PPA) |

玻璃化转变温度≥88℃,熔点≥300℃,拉伸强度(25℃)≥60MPa,弯曲强度(25℃)≥120MPa,吸水率(23℃/50%RH) ≤0.7%,特性粘度 0.75~0.95dL/g。 |

汽车、电力电子 |

|

138 |

聚丁烯-1(PB) |

拉伸弹性模量≥445MPa,断裂拉伸强度≥20MPa,弯曲模量≥500MPa,简支梁缺口冲击强度≥15kJ/m2,熔点 120~ 125℃。 |

化工、纺织、轻工 |

|

139 |

聚硼硅氧烷改性聚氨酯材 料 |

密度 0.45~0.5kg/m3,撕裂强度 0.9~1.5N/mm,拉伸强度>1.4MPa,断裂伸长率,180~300%,压缩强度 140~ 300KPa,抗冲击防护性能 level2。 |

工业减震 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

140 |

聚酰胺 56 |

颗粒度 45~65 N/g,带黑点颗粒≤0.8%,干燥失重≤0.6~1.5%,粘数 120~180 mL/g 均可实现,按要求可调,熔点 250~260℃,相对密度 1.11~1.15 g/cm³,拉伸强度(屈服)>75MPa,弯曲强度>105 MPa,冲击强度(缺口)>3.2 kJ/m2。 |

汽车、电子领域 |

|

141 |

聚四氟乙烯零件和原型材 |

I 型——纯聚四氟乙烯(PTFE),II 型——含 15%石墨的聚四氟乙烯(PTFE),III 型——含 15%玻璃纤维和5%二硫化钼的聚四氟乙烯(PTFE),IV 型——含 25%玻璃纤维的聚四氟乙烯(PTFE); 1 类——压缩模塑料和模塑板材,2 类——柱状挤压型材(仅适用于 I 型),3 类——切削板材(仅适用于 I 型); I 型 1 类的极限拉伸强度≥31MPa,伸长率≥300%; I 型 2 类的极限拉伸强度≥21MPa,伸长率≥200%; I 型 3 类的极限拉伸强度≥28MPa,伸长率≥250%; 介电强度≥1000v/mil; II 型 1 类的极限拉伸强度≥12MPa,伸长率≥125%; III 型 1 类的极限拉伸强度≥21MPa,伸长率≥250%; IV 型 1 类极限拉伸强度≥17MPa,伸长率≥225%; 测试方法:极限拉伸强度和伸长率试验方法,ASTM D4894;介电强度试验方法,ASTM D149。 |

航空航天装备 |

|

142 |

聚双环戊二烯(PDCPD) |

密度<1.05g/cm3,断裂伸长率>5%,热变形温度>90℃,悬臂梁缺口冲击强度(23℃)>24 kJ/m2,拉伸强度 >40 MPa,弯曲强度>60 MPa,弯曲弹性模量>1850MPa。 |

轨道交通、工程机械、医疗设备、 航天 |

|

143 |

硼-10 酸 |

丰度≥95%,纯度≥99.9%。 |

核工业、医疗 |

|

144 |

热力管道内壁防腐涂料 |

附着力≥7MPa,耐水煮(95℃,1000 小时),耐油浴(150℃,1000h,导热油),耐高温高压釜(150℃,10MPa, 介质:去离子水,168h),涂层不起泡、不脱落、不开裂。 |

节能环保 |

|

145 |

生物基增塑剂 |

100%替代邻苯类增塑剂,抗老化性能>1200h(ASTM G-154),环保指标通过欧盟 REACH 法规认证,绿色安 全无毒。 |

纺织、轻工、医疗耗材 |

|

146 |

高性能医用干式胶片 |

灰雾密度 D0≤0.08,最大密度 Dmax≥2.90,表观无不润湿点、条道、拉丝、划伤、杂质点。 |

医疗 |

|

147 |

环保水处理型偏铝酸钠 |

氧化铝≥37%,氧化钠≥26.5%,苛性比=1.20±0.05 ,白色固体粉末。 |

环保 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

148 |

高性能纳米刚性粒子改性 PP 基复合材料及超高强度 纳米 PP 丝 |

复合材料的缺口冲击强度达到最大值 66.5kJ/m2,拉伸强度达到 38.3MPa。纳米粒子对弹性体的分散剪切细化均化使 PP 基复合材料韧性大幅提高,纳米粒子改性 PP 基复合材料可吸收 90%紫外线,抗老化能力大幅提高,超 高强度纳米 PP 丝拉伸强度达到 8.2g/D,延伸率在 15~20%之间。 |

汽车 |

|

149 |

高频高速覆铜板用功能化低分子聚苯醚 |

特性粘度(IV)0.075~0.090dl/g,玻璃化转变温度(Tg)140~150℃,挥发份<0.50%,铜含量<8ppm,酚羟 基当量 800~1000g/mol,数均分子量 2100~2700g/mol。 |

5G 通讯、无人驾驶汽车、大型服务器、超高清视频传输、智能穿 戴 |

|

150 |

橡胶密封件制品表面用水 性涂料 |

摩擦系数指标定为 μ≤0.40,拉伸试验指标定为定伸 100%,涂层无龟裂、无脱落,耐介质擦拭性(50%乙醇溶液、 2.5g/L 正十二烷基苯磺酸钠水溶液)指标定为“50 次未露底”,挥发性有机化合物(VOC)含量≤200g/L。 |

化工 |

|

151 |

重金属脱除用高分子复合 凝胶吸附剂 |

重金属去除浓度范围 0~10000ppm,去除率>99%。 |

电子 |

|

152 |

高分子永久型抗静电剂 |

表面电阻≤1×108Ω,断裂伸长率≥200%,熔点≥120℃。 |

电子、化工、 |

|

153 |

密封材料 |

(1) 高性能耐温耐压密封材料:抗老化:1000 小时保持螺栓拧紧力,抗高温:350~400℃,抗压:抵抗法兰压力>400 MPa (无压溃),抗内压 20MPa 不冲出; (2) 膨润型高密封材料:密度 1.4~1.6gm/cc,拉伸强度 8~25MPa,压缩率 8~22%,回弹率≥35%。 |

汽车 |

|

154 |

耐温抗压材料 |

密度 1.3~1.45 gm/cc,拉伸强度 8~20 MPa,抗温 200~300℃,抗压≥300MPa。 |

汽车、机械、船舶 |

|

155 |

无石棉原位复合密封材料 |

密度≥1.3 gm/cc,拉伸强度≥15 MPa,压缩率 10-20%,回弹率≥55%, 应力松弛≤25%。 |

高铁、航天航空、船舶、石油化 工 |

|

四 |

先进无机非金属材料 |

||

|

(一) |

特种玻璃及高纯石英制品 |

||

|

156 |

高纯石英砂 |

Fe、Mn、Cr、Ni、Cu、Mg、Ca、Al、Na、Li、K、B 共 12 种元素总含量<6ppm。 |

高品质石英制品 |

|

157 |

半导体用大尺寸高纯石英 扩散管 |

规格:外径 300~400mm,偏壁厚≤0.6mm,金属杂质含量<13ppm,长期使用温度 1150℃。 |

半导体、集成电路 |

|

158 |

光纤预制棒烧结用石英炉 管 |

外径>200mm,长度>2000mm,高温区壁厚偏差±0.5mm, 羟基含量<20ppm,金属杂质含量<20ppm,高温区 域的部分应能承受 2000℃高温。 |

光纤预制棒制造 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

159 |

光通讯用石英玻璃制品 |

SiO2 含量≥99.95%,在 1100℃条件下保温 2h、透射比变化值不大于 4%,双折射 I 类。 |

光通讯 |

|

160 |

高品质紫外光学石英玻璃 |

直径或对角线≥550mm,光吸收系数≤2×10-5,光学非均匀性≤4×10-6,应力≤5nm/cm,条纹度 5 级。 |

高能激光、精密光学、半导体、 光电子、光通讯、光学仪器 |

|

(二) |

绿色建材 |

||

|

161 |

防污型绝缘材料 |

憎水性 HC1~HC2 级,污秽耐受电压跟普通釉绝缘子相比,污秽耐受电压≥1.5 倍,涂层耐磨性≤0.2g,耐漏电起痕及电蚀损≥TMA4.5 级,支柱绝缘子弯曲破坏应力 100MPa,悬式绝缘子抗拉强度 160kN,使用温度-40~ 105℃,抗拉负荷≥300kN; 超特高压输变电设施用防污型绝缘材料:使用温度在-40℃~105℃,抗拉负荷≥300kN,形成 3000 吨/年生产能力。 |

电力装备 |

|

162 |

聚烯烃纳米改性防水隔热 卷材 |

拉伸强度≥13MPa,断裂伸长率≥600%;2500h 老化后:拉伸强度≥11MPa,断裂伸长率≥100%,近红外反射比≥80, 太阳光反射比≥80,隔热温差≥10℃。 |

环保、建筑 |

|

163 |

热塑性聚烯烃(TPO)防水卷材 |

(1) 增强型热塑性聚烯烃(TPO)防水卷材:最大拉力≥250N/cm,最大拉力时伸长率≥15%,低温弯折性 -50℃无裂纹,人工气候加速老化 7000 小时合格; (2) 热塑性聚烯烃(TPO)预铺防水卷材:拉力≥600N/50mm,拉伸强度≥12MPa,膜断裂伸长率≥500%,邵氏 D 硬度(1s 读数)为 35~40。 |

环保、建筑 |

|

164 |

铜铟镓硒太阳能发电组件 |

设计荷载>6000Pa,燃烧性能等级 A,持续运行状况下允许的组件温度-40~+85℃,最大系统电压 1000V,最 大反向电流 4A。 |

节能环保、太阳能发电 |

|

165 |

碲化镉发电玻璃 |

发电转换效率≥13%,面积≥1.92m2。 |

节能环保、太阳能发电 |

|

(三) |

先进陶瓷粉体及制品 |

||

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

166 |

片式多层陶瓷电容器用介质材料 |

配方粉:高容 X7R 和 X7T 瓷粉:介电常数≥2200,介电损耗≤2%,绝缘性能:RC≥1000S,介质厚度 2~3μm 时产品的温度特性(-55℃~125℃)无偏压条件下满足±15% (X7R)、±33% (X7T),粒度分布 D50: 0.35~0.55μm, 耐电压 BDV≥50V/μm,满足 0805X7R475 或 0805X7T106 规格产品的使用要求; 高容 X5R 和 X6S 瓷粉:介电常数≥3000~4500,介电损耗≤3%,绝缘性能 RC≥1000S,介质厚度 2~3μm 时产品的温度特性(-55℃~85℃)无偏压条件下满足±15% 、产品的温度特性(-55℃~105℃)无偏压条件下满足±22% ,粒度分布 D50:0.35~0.55μm,耐电压 BDV≥50V/μm,满足 0805X6S106 或 0805X5R226 规格产品的使用要求; 高容值 COG 瓷粉:介电常数≥32,介电损耗≤0.1%,绝缘性能RC≥2000S,烧结后晶粒≤2μm,温度特性(-55℃~ 125℃)满足±30ppm/ ℃,烧结温度≤1180℃,满足 0805COG103 规格产品的使用要求; 射频高 QCOG 瓷粉:介电常数≤30,介电损耗≤0.1%,绝缘性能 RC≥2000S,烧结后晶粒≤2μm,温度特性(-55℃~ 125℃)满足±30ppm/ ℃,烧结温度≤1050℃,产品 0805COG5R0 规格,1GHz 下 Q 值≥220,ESR≤150mΩ; 基础粉(钛酸钡):粉体粒径:100±10nm ;比表面积:9.0~13.0m2/g;粒度分布 D10:0.05~0.10μm,D50:0.10~ 0.15μm,D90:0.25~0.45μm,c/a>1.0095,Ba/Ti 比 0.995~1.005。 |

电子信息 |

|

167 |

氮化铝陶瓷粉体及基板 |

粉体:碳含量≤300ppm,氧含量≤0.75%,粒度分布 D10≤0.65μm,D50≤1.30μm,D90≤3.20μm,比面积≥2.8m2/g; 基板:密度≥3.30g/cm3,热导率(20℃)≥180W/(m·K),抗折强度≥380MPa,线膨胀系数(RT~500℃)(4.6~ 4.8)×10 –6/℃,表面粗糙度 Ra≤0.3μm。 |

高铁、新型显示、新能源汽车、光通讯和智能电网 |

|

168 |

高性能蜂窝陶瓷载体 |

载体:蜂窝筛孔目数 300~750 目;壁厚 TWC≤4mil,DOC/SCR≤6mil,热膨胀系数≤0.6×10-6,耐热冲击性≥650℃; 过滤器材料:孔隙率≥50%,颗粒捕捉效率≥90%。 |

机动车尾气后处理 |

|

169 |

电子产品用氧化锆陶瓷外 壳材料 |

成品瓷片三点抗弯强度≥1200MPa,韧性≥8MPa·m1/2,维氏硬度≥1100,相对介电常数<36。 |

电子产品 |

|

170 |

DBC 基板(覆铜陶瓷基板) |

陶瓷氮化铝热导率>170W/m·K ,铜箔电导率≥58MS/m,铜箔硬度 90~110HV。 |

电力电子、IGBT 模块、新能源汽 车、太阳能和风力发电装备 |

|

171 |

半导体装备用氧化铝陶瓷 部件 |

密度≥3.90g/cm³,硬度(HRA)≥90,抗折强度≥400MPa,Ra≤0.6μm。 |

半导体、LED |

|

172 |

除尘脱硝一体化高温陶瓷 膜材料 |

适用温度 180~420℃,过滤风速 0.8~2m/min,除尘效率≥99.9%,净化后气体杂质浓度≤10mg/N·m3,脱硝效率 80~90%,过滤阻力 1000~3500Pa。 |

建材、垃圾焚烧炉、焦化 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

173 |

高性能氮化硅陶瓷材料 |

致密度≥99%,弯曲强度≥900MPa,维氏硬度≥1450,断裂韧性≥7MPa·m1/2,弹性模量≥320GPa,热膨胀系数 ≤3.4×10-6,韦布尔模数>12,热导率 20~90W/m·K ,抗压强度≥3000MPa。 |

太阳能和风力发电装备、航空航 天、汽车、电子 |

|

174 |

碳化硅陶瓷膜过滤材料 |

Φ60×(1000~2500)×(8 ~10)mm3,支撑体孔径 40~70μm,气孔率≥40%,膜层孔径 10~20μm,弯曲强度≥15MPa, 耐酸性≥98%,耐碱性≥99%,热胀系数<5.46×10 –6/K。 |

化工、能源、电力装备、冶金、 环保 |

|

175 |

环保型微波陶瓷材料 |

(一)材料技术指标 (1)K20 材料,开发介电常数 K 值介于 18~22,K 值精度+/-0.2,Q*f>90000,频率温度系数 0±2 ppm/℃,烧结温度<1450 度,密度<5.2g/cm3,热膨胀系数<9ppm/℃,三点弯折强度>240MPa,维氏硬度>800kgf/mm2; (2)K37 材料,开发介电常数 K 值介于 35~40,K 值精度+/-0.2,Q*f>50000,频率温度系数 0±2 ppm/℃,烧结温度<1380 度,密度<5.0g/cm3,热膨胀系数<9ppm/℃,三点弯折强度>200MPa,维氏硬度>800kgf/mm2; (3)K45 材料,开发介电常数 K 值介于 43~47,K 值精度+/-0.2,Q*f>45000,频率温度系数 0±2 ppm/℃,烧结温度<1450 度,密度<5.2g/cm3,热膨胀系数<9ppm/℃,三点弯折强度>200MPa,维氏硬度>800kgf/mm2; (二)利用上述开发的微波陶瓷材料实现如下产品指标 (1) 通信陶瓷滤波器:中心频率 2~5GHz,带宽 200MHz,带内插损<1.0dB,带内纹波<0.5dB,带内回波损耗 <-18dB,左右边带临近通带抑制+/-25MHz 抑制水平<-15dB; (2) 通信陶瓷谐振器:Q 值≥50000(1GHZ),谐振频率温度系数 0±2 ppm/℃。 |

电子信息 |

|

176 |

高性能发动机气缸套复合 陶瓷功能材料 |

陶瓷合金渗透层深度≥10μm,抗拉强度≥330MPa,硬度≥300HB,摩擦系数降低≥10%,气缸套配副的发动机摩 擦功降低≥5%。 |

发动机、内燃机 |

|

177 |

立方碳化硅微粉 |

规格 W0.3~W60,β-SiC 含量≥99.99%,堆积密度 1.6~2.4g/cm³,粒度 30nm~100μm,基本粒含量 60%~80%。 |

航空航天、先进制造、半导体 |

|

178 |

注射成型结构陶瓷 |

ZrO2 硬度≥1100HV,密度≥ 6g/cm3,三点弯曲强度≥1000MPa, 断裂韧性>8MPa·m 1/2; Al2O3 硬度≥1400HV,密度≥3.75g/cm3,弯曲强度 400~600MPa, 断裂韧性 3~5MPa·m 1/2。 |

3C 、汽车 |

|

179 |

高性能棒形瓷绝缘子 |

弯曲破坏负荷≥12.5kN;扭转破坏负荷≥8kN;标准雷电冲击耐受电压≥1175kV(peak);工频湿耐受电压≥480kV (r.m.s);可见电晕电压≥160kV。 |

电力工程、电力装备 |

|

(四) |

人工晶体 |

||

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

180 |

碲锌镉晶体 |

(1) 核工业、环境探测:晶锭直径≥100mm,单晶尺寸≥2000mm3,成分偏差≤5%,电阻率≥1×1010Ω·cm,电子迁移率和寿命积≥2×10-3cm2/V,碲锌镉探测器对 241Am@59.5KeV 的能量分辨率≤5%,峰谷比≥80,对137Cs@662KeV 的能量分辨率≤1.5%,峰康比≥2,空间分辨率≤0.2mm,计数率 1M/s/mm2; (2) 外延衬底:衬底面积≥14×14mm2,最大厚度偏差≤0.05mm,晶体定向偏差≤20′,双晶衍射半峰宽≤30 rad·s; 位错腐蚀坑密度≤5×104/cm2 夹杂相尺寸≤10μm;夹杂相密度≤2000/cm2;2~25μm 红外透过率≥60%。 |

核工业、环境检测、外延衬底 |

|

181 |

溴化镧闪烁晶体 |

块状晶体尺寸≥Φ50×50mm3,衰减时间≤20ns,能量分辨 ΔE/E≤3.5%,时间分辨≤300ps,阵列式晶体探测器衰减 时间≤35ns,峰谷比≥6.5,能量分辨优于 13%@511KeV。 |

医疗器械、安全检查 |

|

182 |

高性能钇铝石榴石(YAG) 系列激光晶体 |

PV≤0.08/inch,消光比≥30dB,表面粗糙度≤0.7nm,单程损耗系数≤0.2%/cm。 |

大功率激光装置、医疗器械 |

|

183 |

低吸收高激光膜损伤阈值 三硼酸锂(LBO)晶体 |

1064nm 处吸收值≤30ppm/cm,355nm 处膜损伤阈值≥6J/cm2,光学均匀性优于 10-5,355nm 处透过率≥85%。 |

激光显示、信息通讯、科研仪器、 医疗激光等 |

|

184 |

复合高碳钢金刚石切割线 |

线径 60um,抗拉强度>13.5N,破断拉力>4650N/mm²,扭转值>150,椭圆度<0.8um; 线径 55um,抗拉强度>11.5N,破断拉力>4820N/mm²,扭转值>150,椭圆度<0.8um; 线径 50um,抗拉强度>9.8N,破断拉力>4850N/mm²,扭转值>130,椭圆度<0.8um。 |

单晶硅、多晶硅及蓝宝石等硬脆材料的切割 |

|

(五) |

矿物功能材料 |

||

|

185 |

高纯石墨 |

固定碳含量 C≥99.90%。 |

新能源 |

|

186 |

核级石墨 |

牌号:SNG342、SNG623、SNG742、SNG722、SNG7420、SNG3420; 未辐照性能要求:颗粒直径≤1.0mm(振动成型),≤0.04mm(等静压),密度≥1.85g/cm3(振动成型),≥1.78g/cm3 (等静压),热导率≥135W/m·K,热膨胀系数≤4.5×10-6/K(振动成型),≤4.0×10-6/K(等静压),各向同性度≤1.05 (振动成型),≤1.04(等静压),抗拉强度≥20MPa(振动成型),≥25MPa(等静压),抗压强度≥65MPa(振 动成型),≥75MPa(等静压),硼当量含量≤0.9ppm,灰分≤80ppm。 |

电力装备 |

|

187 |

高性能纳米二氧化钛矿化 复合材料 |

二氧化钛含量≤25%,载体含量≥70%,包覆率≥95%。 |

化工、生物医药及高性能医疗器 械 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

188 |

矿物功能土壤处理材料 |

(1)有机硅治理盐碱土壤调理剂:有机质≥15.0%,黄腐酸≥1.0%,N+P2O5+K2O≥45.0%,SiO2≥3.0%,CaO≥0.5%; (2)海泡石土壤重金属治理材料:经治理后,土壤中砷稳定化率达 98%以上,并且浸出液(按《固体废物 浸出毒性浸出方法 水平震荡法 HJ·557-2010》浸出)中砷浓度满足《地表水环境质量标准 GB•3838-2002》III 类 水相应标准值。 |

盐碱土壤及重金属治理 |

|

189 |

人工合成高品质云母材料 |

合成云母片:氟含量<25ppm,耐高温 1450℃,介电强度>228 KV/mm,介电常数>6.3,表面电阻率 3.8×10 13Ω; 合成云母带:厚度为 0.08~0.125±0.01mm ,云母含量为 80~120±5g/m 2,介电强度>1.4kv/mm,氟含量<25ppm。 |

航空航天装备 |

|

五 |

其他材料 |

||

|

(一) |

稀有金属 |

||

|

190 |

稀有金属涂层材料 |

(1) 高温合金稀有金属防护涂层材料:氧含量≤300ppm,涂层在 900℃完全抗氧化,并具备良好的抗热疲劳性能; (2) 复式碳化钨基稀有金属陶瓷涂层材料:硬度 HRC45~65,使用温度-140~500℃; (3) 高耐蚀耐磨涂层材料:结合强度≥70MPa,硬度 HRC30~45,孔隙率<0.5%,抗中性盐雾腐蚀≥500 小时; (4) 多组元 MCrAlY 涂层材料:O、N、C、S 含量总和≤500ppm,结合强度≥50MPa,1050℃水淬≥50 次,1050℃ (200h)次涂层与基体结合及涂层、基体完好无损; (5) 高隔热涂层材料 YSZ 复相陶瓷材料:熔点>2000K,1200℃(100h)无相变,热导率<1.2W/m·K ; (6) 可磨耗封严涂层材料:使用温度 500℃~850℃,硬度 HV0.3≥1300(请再核实数据),结合强度≥70MPa,工况温度下 5000m/h 可磨耗试验涂层无剥落掉块; (7) 冷喷涂超细合金粉末涂层材料:粉末粒度 D90≤16μm,振实密度≥4.0g/cm3,近球形粉末形貌。 |

高端装备零部件表面强化 |

|

(二) |

高性能靶材 |

||

|

191 |

金基银钯合金复合材料 |

TS≥300 回合,电阻率 2.9~3.3µΩ/cm2,1.0mil 的物理参数 EL>9cn,延伸率 9%~16%。 |

高亮 LED 封装 |

|

192 |

高密度 ITO 靶材 |

In2O3:SnO2=90:10wt%:相对密度>99.7%; In2O3:SnO2=93:7wt%(±0.5% )/95:5wt%(±0.5% )/97:3wt%(±0.5% ):相对密度>99%; 纯度>99.99%,电阻率≤1.8×10-4Ω·mm,焊合率≥97%; 靶材尺寸:旋转靶单节圆筒(Φ100~Φ165)×(400~1500)×(4~20)mm; 平面靶单片靶胚(400~2000)×(200~800)×(4~20))mm。 |

太阳能光伏、电子信息 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

193 |

超高纯 NiPt 合金靶材 |

纯度≥4N,晶粒尺寸≤100μm,钎焊焊合率≥95%,最大单伤≤2%,尺寸公差±0.1mm ,表面粗糙度 Ra≤0.8μm,清 洁度符合电子级要求。 |

集成电路 |

|

194 |

高纯钽靶材 |

纯度≥99.995%(4N5),晶粒尺寸≤50μm 且均匀,圆形、方形各种规格,在厚度上应以(111)<112>为主的织 构,在厚度上应为均匀晶粒取向的组织结构,表面粗糙度 Rz≤6.3。 |

集成电路 |

|

195 |

高纯钴靶 |

晶粒尺寸≤50μm,焊合率>99%,满足 200~300mm 半导体制造要求。 |

集成电路 |

|

196 |

铜和铜合金靶 |

纯度≥6N,晶粒尺寸≤50μm,尺寸公差±0.05mm ,焊合率≥99%,表面粗糙度 Ra≤0.4μm,清洁度符合电子级要 求。 |

集成电路 |

|

197 |

平面显示用高纯钼管靶 |

纯度>99.95%,密度≥10.15g/cm3,平均晶粒<100μm,均匀分布,且沿长度方向的平均晶粒尺寸偏差<20%, 焊合率>97%,产品尺寸:G6~G11 TFT-LCD 世代线 Φ(150~180)×Φ(120~140)×(1400 ~3600)mm。 |

新型显示 |

|

(三) |

其他 |

||

|

198 |

新型硬质合金材料 |

(1)超细硬质合金高端棒材:碳化钨晶粒尺寸≤0.6um,密度 14.08~14.15g/cm3,硬度(HV30)1530~1580, 抗弯强度≥3000N/mm2,断裂韧性典型值 12MPa·m 1/2。 (2) 深井能源开采用 PDC 硬质合金基体:孔隙度 A02B00,非化合碳 C00,η 相:无,横向断裂强度≥3500 MPa,洛氏硬度 88±0.5 ,金相夹粗≥25.0um,整个金相面允许 1 个(金相照片要求在 400x 视场下观察); (3) 超粗晶粒硬质合金工程齿:WC 平均晶粒尺寸≥4.0μm,硬度 HRA85.0~89.0,抗弯强度(B 试样)≥1800MPa; (4) 复杂岩层、深部钻探用结构硬质合金:密度 13.9~14.98 g/cm3,硬度 85.5~90.8 HRA,抗弯强度≥2500MPa,断裂韧性>30MPa·m 1/2; (5) 高温材料加工用超细硬质合金棒材:碳化钨晶粒尺寸≤0.6um;维氏硬度≥1600(HV3);横向断裂强度 ≥3000MPa(C 试样); (6) 纳米相强化梯度硬质合金:孔隙度 A02B00,非化合碳 C00,η 相:无,横向断裂强度≥2500 MPa,维氏硬 度 1350~1550(HV3)。 |

航空航天、油气开采、矿产开发、海洋勘探 |

|

199 |

高品质复合片合成用六面 顶锤 |

洛氏硬度(HRA)≥91.5,抗压强度≥5000MPa,横向断裂强度≥3200MPa,α 相平均晶粒尺寸≤0.8μm。 |

油气开采、车削加工、汽车、航 空航天 |

|

200 |

高压辊磨机用合金高压耐 磨件 |

合金碳化物晶粒尺寸≥0.8μm,密度 5.9~14.8g/cm3,硬度≥84.5(HRA),抗弯强度(B 试样)≥2200MPa,孔隙 度:A04、B02、C00、E00。 |

机械装备 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

201 |

反应堆中子吸收体材料 |

产品牌号为 AgInCd,成分为 Ag(80±0.50 )wt%,In(15±0.25 )wt%,Cd(5±0.25 )wt%,杂质总量不超过 0.25wt%, 晶粒度 4~6 级,试样经 350℃/10h 处理后,大于 3 级的晶粒比例小于 30%。 |

核能 |

|

202 |

热缩型耐温耐磨材料 |

遇热收缩,比例 2:1;在 150℃环境下放置 1000 小时,无脆化,低温-40℃放置 2 小时后高温 140℃放置 4 小时, 高低温转换时间≤5 分钟,测试 32 个循环,通过高低温冲击试验测试;频率 60 转/min,行程 16mm,磨头 0.45mm, 钢琴丝,耐磨次数不低于 20 万次。 |

汽车 |

|

203 |

高性能极细径纳米晶微钻 棒材 |

碳化钨晶粒尺寸≤0.2μm,密度 14.35~14.45g/cm3,硬度(HV30)≥2050,抗弯强度≥4000N/mm2。 |

电子信息 |

|

204 |

核电燃料元件用镍基合金 材料 |

抗拉强度 δb≥1580MPa,屈服强度 δp0.2≥1450MPa,纯洁度≥1.0 级。 |

核能 |

|

205 |

ENiCrFe-7、 ERNiCrFe-7/7A 镍基合金 焊接材料(焊条及焊丝) |

焊态和 40 小时焊后热处理态需同时满足技术指标要求,拉伸性能:室温抗拉强度≥585MPa,350℃抗拉强度 ≥485MPa,焊缝金属室温冲击韧性试验:≥60J。 |

电力装备 |

|

206 |

Zr-4、Zirlo、E110、SZA-4、SZA-6、CZ1、CZ2 核级锆 材 |

3 天腐蚀小于 22mg/dm2,室温抗拉强度大于 400MPa,室温屈服强度大于 240MPa,室温延伸率大于 20%。 |

电力装备 |

|

207 |

高纯氧化铝生产用固体铝 酸钠 |

湿法结构分离获得铝酸钠固体杂质含量:铁<0.1g/L,钾<2g/L,锂<0.005g/L,硫<0.05g/L,钙<0.01g/L,硅 <2g/L,有机物<5g/L,1.2≤ak≤1.6。 |

化工、环保 |

|

208 |

高性能自动变速箱油 (OEM 装填油) |

FZG 齿轮承载≥11 级,DKA 或 ISOT 实验 150℃以上、96H 高温耐久测试通过,通过 SAE NO.2、LVFA、同步器单体摩擦实验等摩擦测试,-40℃布氏粘度≤20000 mp·s,150℃高温泡沫倾向性小于 100ml,铜腐蚀试验≤2 级, 通过 OEM 特定的整机系列台架及整车行车实验。 |

汽车 |

|

209 |

高性能普碳钢冷轧轧制液 |

运动黏度(40℃)35~70 mm2/s,皂化值 30~200 mgKOH/g,酸值不大于 15 mgKOH/g,5%乳化液 pH 值 5.0~ 8.5。 |

冶金 |

|

210 |

高性能油膜轴承油 |

液相锈蚀试验(合成海水)无锈,抗乳化性(乳化层)≤1ml,抗乳化性(总分水)≥36ml,腐蚀≤1b,抗乳化≤20min, 烧结负荷≥1962N,综合磨损值≥294N,磨斑直径≤0.50mm,旋转氧弹≥300min |

钢铁 |

|

211 |

磷酸酯抗燃液压液 |

自燃点≥560℃,电阻率(20℃)Ω≥2×1010cm,酸值(以 KOH 计)≤0.05mg/g,空气释放值(50℃)≤6min,水 解安定性≤0.5mgKOH/g,氯含量≤50mg/kg,固体污染度 SAEAS4059F≤6 级。 |

电力 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

212 |

高性能 M 系列车用零部件配套切削油液 |

pH 值:8.0-10.0;消泡性(10min)不大于 2ml,挂片试验(室温)不小于 10 天;铁屑滤纸防锈试验(2h)不大于 0 级;腐蚀试验(55℃±2 ℃,24h,全浸):合格。 油的 PB 不低于 726N,水分不大于痕迹,运动黏度(40℃)8~70 mm2/s。 |

机械 |

|

213 |

乘用车轮毂轴承酯(BLU-C 系列/THC-B、THC-E) |

防锈性能,EMCOR(蒸馏水):0/0;抗微动磨损性能,磨损量<10mg/5mg;寿命:FE9(B,1.5KN,6000rpm), L50>200h |

机械 |

|

214 |

乘用车底盘 CVJ 润滑脂 (TUB/TUT 系列) |

(1) TUB-A: 极压性能(四球法):最大无卡咬负荷 PB>755N;烧结负荷 PD>2452N;抗磨性能(四球机法)<0.6mm;SRV 摩擦磨损性(200N,1mm,50HZ,50℃,2h):摩擦系数<0.13,顶球磨痕直径<0.65mm; (2) TUT-A: 极压性能(四球法):烧结负荷 PD>1961N;抗磨性能(四球机法)<0.6mm;SRV 摩擦磨损性(200N,1mm,50HZ, 50℃,2h):摩擦系数<0.09;顶球磨痕直径<0.6mm。 |

机械 |

|

215 |

风电用轴承润滑脂(BLC-G 系列) |

滴点不低于 250℃,油分离度(40 ℃,168h) (质量分数)2-6%,腐蚀(T2 铜片,100℃,24h)合格,动态防锈(蒸馏水 0/0),氧化安定性(99℃,100h,760 kPa)压力降/KPa 不大于 40,极压性能烧结负荷 PD/N 不小于 2450, 磨痕直径不大于 0.6mm。 |

风电偏航变桨轴承、发电机轴承 |

|

216 |

风电用轴承润滑脂 (BLC-C(S)系列和 BLC-L) |

滴点不低于 250℃,油分离度(40 ℃,168h) (质量分数)2-6%,腐蚀(T2 铜片,100℃,24h)合格,动态防锈(0.5NaCl 盐水 1/1),氧化安定性(99℃,100h,760 KPa)压力降/KPa 不大于 70,极压性能烧结负荷 PD/N 不小于 2450, 磨痕直径不大于 0.6mm。 |

风电主轴承、发电机轴承 |

|

217 |

风电用轴承润滑脂 (WPG-A) |

滴点不低于 250℃,腐蚀(T2 铜片,100℃,24h)合格,氧化安定性(99℃,100h,760 kPa)压力降/KPa 不大于 40, 极压性能烧结负荷 PD/N 不小于 3089,磨痕直径不大于 0.6mm ,极压性能(梯姆肯法),OK 值/N 不小于 200, 水淋流失量(79℃,1h)/%(质量分数) 不大于 8。 |

风电装备、机械 |

|

218 |

城铁车辆齿轮油(TKC 75W-90M) |

倾点≤-40℃;闪点≥200℃;金属含量(Fe)为 0;烧结负荷 PD 值≥3920;通过 SH/T0518 L-37 承载能力试验; 通过 SH/T0519 L-42 抗擦伤性能试验;通过 SH/T0517 L-33 锈蚀试验;通过 SH/T0520 L-60 热氧化安定性试验。 |

轨道交通 |

|

219 |

汽车用水乳化防锈蜡专用 防锈剂 |

红外分析碳酸钙晶型峰值范围:881–886CM-1;调制成品乳化蜡气味评级小于 3.5 级;总碱值不小于 120mgKOH/g; 盐雾试验:a)100SN 中 30%时不小于 168h;b)石油溶剂中 30%时不小于 264h。 |

汽车 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

220 |

风电机组专用润滑剂:变速箱齿轮油 |

黏度指数不小于 150;-30℃布氏黏度不高于 150000MPa·s;倾点不高于-33℃;闪点不低于 220℃;泡沫倾向/ 泡沫稳定性/(ml/ml),24℃不大于 50/0,93.5℃不大于 50/0,后 24℃不大于 50/0; 采用 GB/T 8022《润滑油抗乳化性能测定法》测定,油中水不大于 2.0%,乳化层不大于 1.0mL,总分离水不小于 80mL;采用 GB/T 5096《石油产品铜片腐蚀实验法》进行测定,100℃下 3h 铜片腐蚀不大于 1 级; 采用 GB/T 11143《加抑制剂矿物油在水存在下防锈性能试验法》测定,合成海水下液相锈蚀通过; 采用 SH/T 0123《极压润滑油氧化性能测定法》测定,121℃下 312h,100℃运动黏度增长不大于 4%,沉淀值不大于 0.1mL; 采用四球机试验,负荷磨损指数不小于 441N;烧结负荷不小于 2450N;磨斑直径(1800r/min,196N,60min, 54℃),不大于 0.35mm;FZG 齿轮机试验(A/8.3/90)大于 12 级; 承载试验失效等级不小于 10 级;耐久试验为高级;滚柱磨损不大于 30mg,保持架磨损值为报告;油品清洁度 NAS 级数不大于 8。 |

风力发电、造纸、炼钢、炼油、纺织 |

|

221 |

降噪粉末冶金轴承润滑油 |

运动粘度(40℃):61-75mm2/s;开口闪点≥210℃,倾点≤-45℃,蒸发度≤1.0%,四球磨痕≤0.6mm,四球 PD≥126kg。 |

冶金、机械 |

|

222 |

耐高温降噪音金属齿轮润 滑脂 |

锥入度(0.1mm):310-340,滴点>180℃,蒸发度≤1.0%,钢网分油≤5.0%,铜片腐蚀:1b 以下,四球磨痕≤0.65mm, 四球 PD≥200kg。 |

电机 |

|

223 |

航空铝合金切削液 |

表面张力≤40mN/m;55℃腐蚀试验航空铝≥24h、铸铁≥24h、紫铜≥8h;防锈试验单片≥24h、叠片≥8h;四球测试 PB≥540N 或 PD≥1100N;耐硬水稳定性≥800ppm。 |

汽车、发动机 |

|

224 |

镁合金切削液 |

表面张力≤40mN/m;55℃腐蚀试验镁合金≥24h、铸铁≥24h、紫铜≥8h。防锈试验单片≥24h、叠片≥8h;四球测试 PB≥540N 或 PD≥1100N。耐硬水稳定性≥8000ppm。 |

飞机机翼、汽车、航空发动机 |

|

225 |

长寿命柴油机油赠程 K12 |

硫酸盐灰分≤1.0%;硫含量≤0.4%,磷含量≤0.08%;90 次柴油喷嘴剪切后 KV100 变化率≤5.0%;蒸发损失(250℃, 1h)≤13%;碱值≥10mgKOH/g。 |

发动机润滑 |

|

226 |

机器人减速器专用润滑脂 |

锥入度(0.1mm)400-430;滴点≥170℃;磨斑直径≤0.45mm;SRV 摩擦系数≤0.1;氧化安定性(99℃,100h, 0.758MPa)≤0.05MPa;低温相似粘度(-20℃)≤500MPa·s。 |

工业机器人 |

|

227 |

铝热轧乳化油 ZLR |

pH 值 7–8.5,密度(20℃):0.85–0.95g/cm3,电导率(3%,去离子水配制)<300μS/cm,疏水粘度(40℃)35–45mm2/s,润滑酯含量 25-35%,ESI (乳液稳定指数)0.75-0.90,使用浓度(体积)2.5-4.5%,使用温度 25-50℃,使用压力 0.4-0.7MPa。 |

热轧机 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

228 |

铝轧制油添加剂 ZLT |

酸值≤0.1mgKOH/g,皂化值≥20mgKOH/g,羟值≥210mgKOH/g,倾点≤18℃,密度:0.83~0.86g/cm3,闪点≥110℃, 运动粘度(40℃)7.000~8.900 mm2/s,灰份≤0.005%,腐蚀(100℃、3h)1 级,油膜强度(基础油+4%添加剂 +0.2%润滑添加剂)38kgf。 |

热轧机 |

|

关键战略材料 |

|||

|

一 |

高性能纤维及复合材料 |

||

|

229 |

高性能碳纤维 |

高强型:拉伸强度≥4500MPa,CV≤5%,拉伸模量 230~250GPa,CV≤2%; 高强中模型:拉伸强度≥5500MPa,CV≤5%,拉伸模量 285~305GPa,CV≤2%; 高模型:拉伸强度≥4200MPa,CV≤5%,拉伸模量 377GPa,CV≤2%。 |

航空、航天、轨道交通、海工、风电装备、压力容器,不包括体 育休闲产品制造 |

|

230 |

中间相沥青基碳纤维 |

拉伸强度≥2000MPa ,弹性模量≥600GPa,导热系数≥500W/m·K。 |

航空航天、通讯设备、集成电路、 汽车及轨道交通、压力容器 |

|

231 |

高性能碳纤维预浸料 |

0°拉伸强度≥2500MPa,0°拉伸模量≥155GPa,CAI≥285MPa。 |

航空航天 |

|

232 |

汽车用碳纤维复合材料 |

树脂基体冲击韧性≥90kJ/㎡,在 32J 的冲击能量下,复合材料 CAI 和原压缩强度相比保留 90%以上,复合材料 层间剪切强度≥60MPa,复合材料热变形温度≥90°C。 |

汽车 |

|

233 |

耐高温连续碳化硅纤维 |

拉伸强度≥2.8GPa,杨氏模量≥200GPa,伸长率 1.2~1.8%,纤度 180±10tex ,氧含量≤12%,1100℃,空气 10 小时,强度保留率≥85%。 |

航空航天 |

|

234 |

芳纶及制品 |

(1) 芳纶纸:灰分<0.5%,芳纶纸击穿电压>15kV/mm,抗张强度>2.5kN/m,芳纶层压板击穿电压>40kV/mm,耐热等级达到 210℃,阻燃达到 VTM-0 或 V-0 级,水萃取液电导率<5ms/m,180℃长期对硅油无污损; (2) 芳纶 1313 沉析纤维:干度≤20%,白度≥80%,机械打浆度 65±5°SR ,DMAC 含量≤500ppm; (3) 芳纶 1414(芳纶 II)纤维:纤维纤度分为 800D、1000D、1500D,其中高强型产品性能要求:断裂强度 ≥22cN/dtex;拉伸模量≥445cN/dtex,断裂伸长率 3.0~4.5%,高模型产品性能要求:断裂强度≥18.5cN/dtex,拉伸模量≥710cN/dtex,断裂伸长率 2.2~3.2%; (4) 芳纶 III 长纤维及织物:纤维:密度 1.44±0.01g/cm 3,纤度 6~300tex,拉伸强度≥28.5cN/dtex,弹性模量 ≥750cN/dtex,伸长率=2.5~4.2%;平纹机织物:面密度 150\170\200\300\340g/cm2,典型织物 200g/cm2 经纬向强力≥10KN,典型织物 340g/cm2,经纬向强力≥17KN;UD 布:硬质 UD 面密度 140±10g/cm 2,软质 UD 面密度 235±10g/cm 2。 |

轨道交通、电子信息、新能源、航空航天、电力装备、光通讯 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

235 |

聚酰亚胺纤维 |

(1) 高强高模型:拉伸强度 2.4~4.5GPa,拉伸模量 100~170GPa,断裂伸长率 2~5%; (2) 耐热型:阻燃:本体不燃(LOI 极限氧指数>32%);耐高低温:-260℃~300℃可长年使用,瞬时耐受温度 500℃(5%初始分解温度 510℃);尺寸稳定性好:-260℃至 280℃温度变化时其理化及机械性能、尺寸几 无变化;纤度 0.8-6dtex;密度 1.41g/cm3;断裂强度>4cN/dtex;模量 25~43cN/dtex;断裂伸长 10~30%。 |

航空航天、核工业、电子电器、交通 |

|

236 |

高硅氧玻璃纤维制品 |

SiO2 含量≥96%,使用耐温 1000℃,瞬间耐温 1600℃。 |

航空航天、冶金、节能环保等 |

|

237 |

无硼高性能玻璃纤维 |

R2O≤0.8%,抗拉强度≥2500MPa,弹性模量≥80GPa。 |

风力发电叶片、航空航天、石油 化工、汽车、船舶 |

|

238 |

连续玄武岩纤维 |

耐温温度-269~650℃,弹性模量≥85GPa,抗拉强度≥3000MPa。 |

消防、环保、航空航天、汽车、 船舶、海洋海事、新型建材 |

|

239 |

电子级超细玻璃纤维纱 |

密度 2.63±0.1 g/cm 3,软化温度 860±20 ℃,纤维直径 3.5~5µm,纤维号数 1.7~11.2TEX,弹性模量 70~75GPa。 |

航空航天、5G 通讯 |

|

240 |

航空制动用碳/碳复合材料 |

密度≥1.80g/cm3,抗压强度≥140MPa,抗弯强度≥120MPa,层间剪切强度≥12MPa,高能刹车(能流密度 ≥3000kW/m2,面积能载≥60MJ/m2),摩擦系数≥0.15。 |

航空 |

|

241 |

高温炉用碳/碳复合材料 |

密度≥1.5g/cm3,抗压强度≥150MPa,抗弯强度≥100MPa,导热系数≤0.16W/m·K。 |

粉末冶金、太阳能单晶、多晶铸 锭 |

|

242 |

HS6 高强玻璃纤维 |

纤维新生态强度≥4600MPa,浸胶纱拉伸强度≥3800MPa,浸胶纱拉伸模量≥93GPa,软化点≥980℃。 |

航空航天、轨道交通、核电、海 洋工程、电子信息 |

|

243 |

超高分子量聚乙烯纤维 |

(1) 超高强型:断裂强度≥36cN/dtex,初始模量 1300~1800 cN/dtex,断裂伸长率 2~3%; (2) 耐热型:瞬间耐热温度≥180℃,强度≥30cN/dtex,初始模量≥1100cN/dtex,断裂伸长率≤3%,CV 值≤3%; (3) 抗蠕变型:在 70℃、300MPa 应力条件下蠕变断裂时间≥900 小时,蠕变伸长率≤8%,强度≥30 cN/dtex, 初始模量≥1100 cN/dtex,断裂伸长率≤3%,CV 值≤3%。 |

航空航天、海洋工程 |

|

244 |

聚苯硫醚细旦纤维 |

纤度 0.9~1.2dtex,断裂伸长率 20~40%,干热收缩率<4%。 |

环保 |

|

245 |

聚四氟乙烯纤维及滤料 |

(1)长丝:线密度 200~550den,拉伸强力 8.5~20N,抗拉强度 3.0g/den,工作温度-180~250℃,收缩率<5%, 耐酸碱; (2)短纤:线密度 1.5~5den,抗拉强度>2.2g/den,收缩率<5%,耐酸碱;聚四氟乙烯覆膜滤料:除尘效率 (PM2.5)99.99%,透气度≥20L/m2·s,阻力≥250Pa。 |

能源装备 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

246 |

PBO 高性能纤维 |

拉伸强度 28~35cN/dt,拉伸模量 160~240GPa,断裂伸长率 2.0~4.0%。 |

航空航天、汽车工业,光通讯 |

|

247 |

低风速风电叶片 |

适用于 131~175 机组平台,叶片长度 60~90m,匹配主机功率为 2.5~8MW,气动设计 Cpmax 值≥0.48。 |

风力发电 |

|

248 |

液化天然气(LNG)储运用增强阻燃绝热保温材料 |

(1)存储用:密度 70~90kg/m3,常温下(23±2 ℃),压缩强度>0.4MPa,X/Y 方向拉伸强度>1.2MPa;低温下(-170±5 ℃),X/Y 方向拉伸强度>1.3MPa;闭孔率>94%;导热系数(20±2 ℃)<24mW/m·K; (2)运输用:密度 130±10kg/m 3,导热系数≤17.5,闭孔率≥95%,阻燃等级≥B2 级,常温下(23±2 ℃):压缩 强度≥1.3MPa,拉伸强度≥3.0MPa;低温下(-170±2 ℃):压缩强度≥2.7MPa,拉伸强度≥3.2MPa。 |

船舶 |

|

249 |

热塑性 PESEKK 树脂基复 合材料 |

密度 1.50±0.05g/cm 3,阻燃性:V-0 级,吸湿率≤0.5%,透波率>85%,尺寸稳定性(mm):0.1±0.05 ,耐盐水、 航空煤油强度保持率≥95%。 |

航空航天,汽车,节能,医疗 |

|

250 |

风电叶片用碳纤维复合材 料 |

层间剪切强度≥52MPa,0°弯曲模量≥126GPa,90°拉伸强度≥30MPa。 |

风电叶片 |

|

251 |

海藻纤维及应用 |

纤维断裂强度≥2.5CN/dtex、断裂伸长率≥15%; 水刺医用敷料:克重:18-24g/m2、干燥失重≤20%、吸液性≥12g/100cm2、重金属总量≤20ug/g;细胞毒性反应≤Ⅰ 级;无皮肤致敏反应;皮肤刺激指数≤0.4; 针刺医用敷料:克重:60-120g/m2、干燥失重≤20%、吸液性≥12g/100cm2、重金属总量≤20ug/g;细胞毒性反应≤Ⅰ 级;无皮肤致敏反应;皮肤刺激指数≤0.4。 |

医用装备 |

|

252 |

超高温碳/陶复合材料及制 品 |

密度≥1.85g/cm³,拉伸模量≥80GPa,断裂韧性≥15MPa·m1/2,1300℃拉伸强度≥200MPa,1300℃抗弯强度≥300MPa, 1300℃面内剪切强度≥100MPa,导热系数≥15W/m·K,热膨胀系数(25℃~1300℃):1.0×10 –6~4.5×10 –6/℃。 |

航天 |

|

253 |

高性能碳纤维增强陶瓷基 摩擦材料 |

密度≤2.4g/cm3,使用温度-50℃~1650℃,抗压强度≥160 MPa,抗弯强度≥120 MPa,摩擦系数 0.2~0.45,摩擦系 数热衰退率≤15%。 |

轨道交通、车辆、工程机械 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

254 |

微创介入医疗中空纤维管 |

细胞增值率≥70%;尺寸公差±0.01mm ;耐爆破压强度≥20atm; 以下根据材料的不同用途分别说明: 用于微创介入医疗中空纤维管囊主要性能指标:尺寸公差±0.01mm ,断裂伸长率可控制,球囊双壁厚 =1.15~1.25mm,耐爆破压高达 30~32atm; 用于微创介入医疗左右冠共用造影导管主要性能指标:正向扭控 260°,反向扭控 140°; 用于微创介入医疗编织增强复合中空纤维管主要性能指标:弯曲载荷 5.63N,扭控性能 377.5; 用于微创介入医疗三维编织增强复合中空纤维管主要性能指标:支架载入阻力 50~70N; 用于微创介入医疗 Coil 增强复合中空纤维管主要性能指标:外管释放阻力≤80N,覆膜套管释放阻力≤40N,轴 向拉伸强度 170~200N。 |

医疗器械 |

|

二 |

稀土功能材料 |

||

|

255 |

AB 型稀土储氢合金 |

(1) AB5 型稀土储氢合金:常温下可逆容量>1.5 wt%,循环 1400 周次,容量保持率大于 80%;Mg 基含稀土合金最大储氢量>6 wt%,寿命>2500 次; (2) 超晶格体系储氢合金:初始容量>390mAh/g(室温 0.2C 充/放 1~5 周),循环 300 次容量保持率为 92%以 上(室温 1C 充/放,120%过充,100%DOD),温区宽度-40~80℃(极限温度容量保持率大于 50%)。 |

新能源 |

|

256 |

高性能钕铁硼永磁体 |

低重稀土钕铁硼系列:52SH 档产品,综合重稀土含量<1wt%;48UH 档产品,综合重稀土含量<1.5wt%;44EH 档产品,综合重稀土含量<2.5wt%。 |

新能源汽车、高铁、机器人、消 费电子 |

|

257 |

钕铁硼环形磁体 |

(1) 高性能热压磁体:(1)Br≥14kGs,Hcj≥14kOe,(BH)max≥50MGOe;(2)耐蚀性能:130℃,2.6atm, 240h(HAST 条件)磁体失重<1mg/cm2; (2) 热压辐向磁环:Br≥13kGs,Hcj≥15kOe,(BH)max≥45MGOe; (3) 烧结钕铁硼辐射环:Br≥13kGs,Hcj≥20kOe,(BH)max≥40MGOe。 |

汽车、伺服电机、无人机、机器人、工业机械 |

|

258 |

高性能各向异性粘结磁体 |

Br>8.8kGs,综合磁性能(BH)max(MGOe)+Hcj(kOe)>30。 |

新能源汽车、高铁、机器人、消 费电子 |

|

259 |

高性能钐钴永磁体 |

Br>11.5kGs,Hcj>25kOe,(BH)max>30MGOe。 |

航空航天,海洋工程、船舶、轨 道交通 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

260 |

新型铈磁体 |

无 Tb、Dy 重稀土前提下,铈含量占稀土总量>20%,(BH)max(MGOe)+Hcj(kOe)>55; 铈含量占稀土总量>30%时,(BH)max(MGOe)+Hcj(kOe)>50; 铈含量占稀土总量>50%时,(BH)max(MGOe)+Hcj(kOe)>35。 |

家用电器 |

|

261 |

特种稀土合金 |

稀土镁合金,纯度>99.95%,延伸率≥15%,屈服强度≥250MPa,抗拉强度≥280MPa。 |

航天、电子通讯、交通运输 |

|

262 |

汽车尾气催化剂及相关材料 |

汽油车催化剂:涂覆偏差不大于±5% ,性能指标达到国 VI 标准; 稀土储氧材料:经 1050℃,10%H2O 水热老化 6 小时后,比表面积不低于 30m2/g,储氧量>300μmolO2/g; 氧化铝材料:经 1200℃水热老化 10 小时后,比表面积不低于 40m2/g; 柴油车催化剂:DOC 涂覆偏差不大于±5% ,DPF、SCR 涂覆偏差不大于±10% ,性能指标达到国 VI 标准; SCR 催化剂:新鲜状态,200℃下 NOx 转化率大于 80%,650℃/10%H2O/空气中 100 小时老化后,230~480℃ 范围内 NOx 平均转化率大于 80%; 堇青石蜂窝载体:TWC 载体壁厚 2.5~4.0mil,热膨胀系数≤0.5×10-6/℃;DOC、SCR 载体壁厚 3.0~5.5mil,热 膨胀系数≤0.5×10-6/℃;DPF、GPF 壁厚 7~12mil,孔隙率 45~65%,热膨胀系数≤0.8×10-6/℃。 |

交通装备、节能环保 |

|

263 |

稀土化合物 |

高纯稀土化合物:绝对纯度>99.995%,相对纯度>99.999%; 超高纯稀土氧化物:稀土绝对纯度>99.9995%,CaO 含量<2ppm,Fe2O3 含量<1ppm,SiO2 含量<2ppm; 超高纯稀土卤化物:绝对纯度≥99.99%,水、氧含量<50ppm; 高纯稀土氟化物镀膜材料:绝对纯度>99.99%,相对纯度>99.995%,氧含量<100ppm; 高纯氧化钪:绝对纯度>99.99%,粒度 D50=0.6~1.4μm; 超细粉体稀土氧化物:相对纯度>99.99%,粒径 D50=30~100nm,分散度(D90-D10)/(2D50)=0.5~1。 |

功能晶体、集成电路、红外探测、燃料电池、陶瓷电容器 |

|

264 |

高性能稀土发光材料 |

高端显示新型发光材料:显示色域≥95%NTSC; 高显色、超高光效照明用发光材料:LED 器件的显色指数(Ra)>90,光效>180lm/W; 特种光源用新型发光材料:440~470nm 蓝光激发下的发射峰值波长在 700~1000nm,量子效率>60%,满足植 物生长光源、光触开关等应用需要。 |

新型显示、生物农业照明 |

|

265 |

工业烟气稀土基及 SCR 稀 土无钒脱硝催化剂 |

横向抗压强度≥0.55MPa,纵向抗压强度≥1.5MPa,稀土含量>5%,脱硝率≥92%,烟气温度适应范围 310~450℃, 使用寿命>3 年。 |

化工、冶金、环保 |

|

266 |

超高纯稀土金属材料及制 品 |

超高纯稀土金属材料:以 60 种以上主要杂质计算,绝对纯度>99.99%,气体杂质总量<100ppm; 超高纯稀土金属深加工产品:型材最大方向尺寸可达 300mm;绝对纯度>99.95%,型材晶粒平均尺寸<200μm。 |

电子信息 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

267 |

稀土抛光材料 |

高档稀土抛光液,粉体 CeO2 含量≥99.9%,晶粒尺寸≤30nm,形貌接近球形,抛光液粒度 D50=50~300nm,Dmax <500nm,有害杂质离子浓度<40ppm,硅晶片抛光速度≥100nm/min,表面粗糙度 Ra≤1nm,高性能玻璃基片抛 光速度≥25nm/min,表面粗糙度 Ra≤0.5nm。 |

电子信息 |

|

268 |

硅酸钇镥闪烁晶体 |

闪烁衰减时间≤48ns;光产额≥31000ph./MeV。 |

医疗影像、空间探测 |

|

269 |

稀土硫化物着色剂 |

稀土红色着色剂色度 L*a*b*(40±1.5 ,48±1.5 ,40±1.5 ),稀土黄色着色剂色度 L*a*b*(80±1.5 ,8±1.5 ,85±1.5 ), 粒度(D50)≤1.5um,耐热性不低于 320℃,耐候性 5 级,耐光性 8 级。 |

涂料、塑料、橡胶、建筑材料 |

|

270 |

单或双掺 La、Yb、Er、Nd、Lu、Ce 等稀土元素系列人 工晶体 |

高光输出、快衰减,衰减时间≤30ns,光产额≥60ph./KeV。 |

医疗器械、安全检查、地质勘探 |

|

三 |

先进半导体材料和新型显示材料 |

||

|

271 |

复合膜 |

附着力等级(GB/T9286-1998)0 级,硬度≥HB,各层剥离力≥60 g/25 mm。 |

新型显示 |

|

272 |

扩散膜 |

附着力等级 0 级(GB/T9286-1998),硬度≥H,透光率(上扩散≥90%,下扩散≤90%),雾度(上扩散≤90%, 下扩散≥80%),抗静电面表面电阻<1.0×10 12 Ohm。 |

新型显示 |

|

273 |

偏光片 |

光学性能:单体透过率全光谱≥42.5%,单体透过率 440nm≥36.5%,单体透过率 550nm≥40.5%,单体透过率 610nm≥40.5%,偏振度≧99.9%,表面硬度>3H,尺寸收缩率<0.8%。 |

新型显示 |

|

274 |

量子点膜 |

色域≥100%NTSC,色域≥100%NTSC,透光率≥40%,雾度≥80%,硬度≥HB。 |

新型显示 |

|

275 |

银反射膜 |

附着力等级 0 级(GB/T9286-1998),硬度≥HB,反射率≥95%。 |

新型显示 |

|

276 |

光学级 PET 基膜 |

拉伸强度≥150 MPa,断裂伸长率≥100%,150 ℃ 30min 纵向收缩率≤0.5%。 |

新型显示 |

|

277 |

增亮膜 |

辉度增益≥160%,附着力等级 0 级(GB/T9286-1998),表面铅笔硬度:棱镜面≥HB、背涂面≥HB。 |

新型显示 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

278 |

滤光片 |

(1) 蓝玻璃红外截止滤光片:透过率 AR(420~670nm,Rmax<0.9%),UVIR(350~390nm,Tavg≤3%),图案的外围和内径部分四角直线度(毛刺)5μm 以内,偏心 50μm 以内,最外围中心和印刷内径中心的差异在 50μm 以内、偏心 50μm 以内;图形胶层厚度 10μm 以下,透过率 Tmax<0.2%(400~650nm),反射率 Rmax<4% (400~650nm)组立件支架的粘着力>3kg/cm; (2) 五代彩色滤光片:BM 厚度 1.2±0.3μm,BM OD≥4.0,RGB 厚度 2.28±0.3μm,导电膜组抗值≤30Ω/□,导 电膜厚度 1500±200Å ,角段差<0.5μm,PS 高度 3.15±0.15μm。 |

新型显示 |

|

279 |

新型显示用玻璃基板 |

(1)低温多晶硅(LTPS)基板玻璃:应变点≥735℃,退火点≥790℃,软化点≥1030℃,线热膨胀系数:(3.4~3.9) ×10 –6/℃,杨氏模量≥79Gpa,550nm 处透过率:90%~92%; (2)无碱玻璃基板:应变点>655℃,退火点 720~745℃,软化点 970±10 ℃,线热膨胀系数(3.0~3.8)×10 –6/℃, 杨氏模量:72GPa~79Gpa,550nm 处透过率 90%~92%,支持 G8.5 代线及以上显示用无碱玻璃基板。 |

新型显示 |

|

280 |

新型显示用盖板玻璃 |

锂铝硅盖板玻璃:表面压应力≥900MPa,Al2O3≥17%,LiO2≥4%,压应力层厚度 DOL>80μm; 高铝硅酸盐盖板玻璃:表面压应力>865MPa,压应力层厚度>38μm,透光率(550nm)>92.0%,维氏硬度 ≥720HV。 |

新型显示 |

|

281 |

氮化镓单晶衬底 |

2 英寸及以上 GaN 单晶衬底,位错密度<5×10 6cm-2,表面粗糙度<0.3nm,N 型 GaN 单晶衬底电阻率<0.05Ω·cm; 半绝缘 GaN 单晶衬底电阻率>106Ω·cm。 |

电子信息 |

|

282 |

功率器件用氮化镓外延片 |

4 英寸及以上氮化镓外延片,方阻< 400 Ω,二维电子气浓度> 8×10 12cm-2,翘曲小于 50µm,迁移率> 1500cm2/vs。 |

新型显示 |

|

283 |

电子级多晶硅 |

符合国标 GB/T12963-2014 要求。电子 1 级:施主杂质≤0.15×10-9,受主杂质≤0.05×10-9; 电子 2 级:施主杂质≤0.25×10-9,受主杂质≤0.08×10-9; 电子 3 级:施主杂质≤0.30×10-9,受主杂质≤0.10×10-9。 |

集成电路、分离器件 |

|

284 |

碳化硅外延片 |

4 英寸及以上碳化硅同质外延片,外延片内浓度不均匀性(σ/mean)< 15%,外延片内厚度不均匀性(σ/mean) <10%,外延表面缺陷密度<3/cm2,外延表面粗糙度<0.5nm。 |

电子信息 |

|

285 |

碳化硅单晶衬底 |

4 英寸及以上 SiC 单晶衬底,4H 晶型,微管密度<2/cm2,TTV<20µm,-45µm<bow< 45µm,warp<65µm,表面粗糙度 Ra<0.3nm; N 型 SiC 衬底电阻率 0.015~0.030Ω·cm,半绝缘 SiC 衬底电阻率≥105Ω·cm。 |

电子信息 |

|

286 |

大尺寸硅电极产品 |

纯度≥11N(不计调整电阻率而掺入的杂质),外径>300mm,公差±10um ,硅电极电阻率 60~80ohm·cm ,径向 电阻率波动 10%内,表面粗糙度≤10nm,硅电极导气微孔均匀性≥98%,硅电极导气微孔边缘倒角 R0.2±0.1mm 。 |

集成电路制造 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

287 |

电子封装用热沉复合材料 |

WCu:CTE≤8.6ppm/K,TC≥165W/m·K; MoCu:CTE≤10.8ppm/K,TC≥190W/m·K; CMC:CTE≤9.4ppm/K,TC≥170W/m·K; CPC:CTE≤11.5ppm/K,TC≥200W/m·K。 |

电子通讯、功率芯片、微波射频、集成电路 |

|

288 |

高性能有机发光显示材料 |

蓝光色度坐标达到 CIEy <0.05,1000cd/m2 亮度下,效率>8.5cd/A,寿命 LT97>250 小时;红光色度坐标达到 CIEx >0.68,5000cd/m2 亮度下,效率>60cd/A,寿命 LT97>450 小时;绿光色度坐标达到 CIEy >0.70, 10000cd/m2 亮度下,效率>160cd/A,寿命 LT97>400 小时。 |

新型显示 |

|

289 |

4 英寸低位错锗单晶 |

单晶直径≥104mm,单晶长度≥120mm,单晶晶向:<100>偏<111>9°±1° ,导电型号 P 型,电阻率 0.01~0.05Ω·cm, 径向电阻率不均匀性≤15%,位错密度≤1000/cm2。 |

空间太阳电池 |

|

290 |

UV-LED2 寸纳米级图形化 衬底 |

2 寸蓝宝石衬底,刻蚀结构为倒锥形凹坑,周期 900nm,孔径 500nm,孔深 300nm。 |

电子电路 |

|

291 |

硅基微阵列透镜 |

硅基底,口径 230um 与 700um,周期 250um 与 750um,曲率半径 0.3mm、1.4mm、1.9mm、3.1mm、4.0mm; 厚度 300um~500um。 |

5G |

|

292 |

8-12 英寸硅单晶抛光片 |

晶向(100),P 型,硼掺杂,电阻率 1~100ohm·cm ,氧含量<14ppma,大于 90nm 的颗粒少于 80 颗。 |

集成电路 |

|

293 |

8-12 英寸硅单晶外延片 |

产品类型 P/P-,掺杂元素硼,外延电阻率 1~20ohm·cm ,电阻率梯度小于 5%,外延层厚度 2~10µm,厚度均 匀性小于 3%。 |

集成电路 |

|

294 |

光掩膜版 |

(1) G8.5 代光掩膜版:基板尺寸 1220×1400×13mm ,基板表面平坦度≤20μm,最小图形尺寸 0.75μm,产品图形精度≤±0.20μm,总长精度≤±0.5μm,半色调(Half-tone)膜层透过率均匀性≤2%; (2) G11 代光掩膜版:基板尺寸 1620×1780×17 mm ,基板表面平坦度≤20μm,最小图形尺寸 0.75μm,产品图 形精度≤±0.20μm,总长精度≤±0.5μm,半色调(Half-tone)膜层透过率均匀性≤2%。 |

新型显示 |

|

295 |

高容及小尺寸 MLCC 用镍 内电极浆料 |

镍粉 0.15~0.20μm,最大粒往径≤0.5um,固含量 55±3 %,粘度 10rpm19±2 Pa·s ,干膜密度>5,热膨胀系数 15±3 % (1000~1200°),能在厚度 3µm 以下的介质上通过丝印工艺形成精确的外观图形。 |

电子信息 5G 通讯 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

296 |

片阻用高精度低阻阻浆 |

金属粉:银钯含量 55±10% ,粘度 250±50Pa·s/25 ℃(BROOKFIELD 粘度计,CP52 转子,2.0PRM),细度 90% 处≤5μm, 第二条线≤7μm; 电性能:方阻:8~10Ω,TCR<100PPM;方阻:800~1000mΩ,TCR<100PPM;方阻:90~100mΩ,TCR<100PPM; 方阻:10~20mΩ,TCR<400PPM;各相邻方阻可以互相混配; 可靠性:短时过载、断续过载、低温负载、温度快速变化、稳态湿热(1000h)、耐久性(155℃和-55℃下各 1000h)、双 85 高温高湿(1000h):△ R<±1% 。 |

电子信息、5G 通讯 |

|

297 |

柔性显示盖板用透明聚酰 亚胺 |

透光率>89%,可弯折次数≥20 万次。 |

新型显示 |

|

298 |

化学机械抛光后清洗液 |

杂质清除效率>98%,金属腐蚀速率<3Å/min。 |

集成电路 |

|

299 |

I-线光敏型聚酰亚胺绝缘 材料 |

OLED 用正型绝缘材料:固化温度≤230℃,显影留膜率≥70%,锥度角 20~40°,PCT 试验≥500hr(SiO2、Glass); 晶圆级封装用负型绝缘材料 :固化温度≤200℃,与铜附着力≥60MPa。 |

集成电路、新型显示 |

|

300 |

柔性显示盖板用透明聚酰 亚胺 |

透光率大于 89%,可折叠次数≥20 万次。 |

新型显示 |

|

301 |

液晶显示用聚酰亚胺取向 剂 |

摩擦取向型聚酰亚胺液晶取向剂:VHR≥97%;预倾角(Pre-tilt angle):1.5~2.8°;RDC(mV)100; 光取向型聚酰亚胺液晶取向剂:波长:254nm;预倾角(Pre-tilt angle):0~1°;RDC(mV)<300。 |

新型显示 |

|

302 |

黑鳞 |

黑磷单晶:纯度大于 99.9%,单晶尺寸大于 1cm; 黑磷微粉:纯度大于 99.9%,粒径 1~10µm 可控; 黑磷烯:纯度大于 99.9%,厚度在 1nm~20nm 范围内可控,大小在 2nm~20µm 范围内可控。 |

化工、能源催化、电子信息、半导体领域、生物医疗 |

|

四 |

新型能源材料 |

||

|

303 |

硅碳负极材料 |

(1) 硅碳负极材料:低比容量(<600mAh/g):压实密度>1.5g/cm3,循环寿命>500 圈(80%,1C);高比容量(>600mAh/g):压实密度>1.3g/cm3,循环寿命>200 圈(80%,0.5C); (2) 纳米硅碳负极材料:低比容量(<450mAh/g):压实密度>1.7g/cm3,循环寿命>1500 圈(80%,1C); 高比容量(>450mAh/g):压实密度>1.6g/cm3,循环寿命>800 圈(80%,0.5C)。 |

新能源汽车 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

304 |

新能源复合金属材料 |

(1)铜镍复合带/汇流片:电阻率 2.0±0.2µΩ·cm,表面硬度 HV0.2:T≤0.1mm:Cu45~55,Ni65-85;T≥0.8mm: Cu65~75,Ni90~120,成份比:Cu78%~83%,Ni17%~22%; (2)钢铜复合带:电阻率 9.0±1.0µΩ·cm,表面硬度 HV0.2:Cu60-75,SUS430:115~140 成份比:Cu15%~20%, SUS430:80%~85%; (3)钢铜镍复合带:电阻率 2.9±0.5µΩ·cm,表面硬度 HV0.2:Ni160~180 成份比:Ni10%~11%,SUS430: 30%~32%,Cu59%~61%; (4)铝铜复合带:电阻率 2.0±0.2µΩ·cm,表面硬度 HV0.2:Cu45~65,Al:15~25 成份比:Cu45%~55%, Al: 45%~55%; (5)铝镍复合带:电阻率 4.2±0.2µΩ·cm,表面硬度 HV0.2:Ni90~110,Al:15~25 成份比:Ni45%~55%, Al: 45%~55%。 |

新能源汽车 |

|

305 |

锂电池隔膜涂布超细氧化 铝粉体材料 |

物相:a-Al2O3,比表面积:4~7m2/g,扫描电镜观察颗粒分布均匀,无大颗粒,表面光滑无缺陷,粒度分布 D10 >0.13μm,D50:0.6~0.8μm,D100<6μm,杂质元素含量:Fe<100ppm,Cu<10ppm,Cr<10ppm。 |

新能源汽车 |

|

306 |

镍钴铝酸锂三元材料 |

比容量≥190mAh/g(0.5C),循环寿命≥1000 周(80%,0.5C)。 |

新能源汽车 |

|

307 |

氟磷酸钒锂电池正极材料 |

比容量为 145ma·h·g –1,电压 4.2V,比能量 609WH·kg –1,2000 次循环后容量仍保持在 84%,-40~80℃温度范围 内安全平稳可靠。 |

新能源汽车、风光大型储能电站、 航空航天、医学 |

|

308 |

超薄型高性能电解铜箔 |

抗拉强度≥350MPa,延伸率(23℃)7.0%,抗氧化性(180℃,1h)无氧化,产品幅宽≤1350mm,表面粗糙度 Rz≤2.0μm。 |

新能源汽车、机站储能电源、电 子电器、医疗 |

|

309 |

高纯晶体六氟磷酸锂材料 |

纯度≥99.9%,酸含量≤20ppm,水份≤10ppm,DMC 不溶物≤200ppm,硫酸盐(以 SO4 计)≤5ppm,氯化物(以 Cl 计)含量≤2ppm,Fe、K、Na、Ca、Mg、Ni、Pb、Cr、Cu 离子含量≤1ppm。 |

新能源汽车 |

|

310 |

前驱体材料 |

(1)偏比例 622 前驱体材料,主含量 Ni:(60~70)mol%;Co:(10~30)mol%;Mn:(10-30)mol%;主要杂质含量Na≤300ppm,S≤2000ppm,M.I.≤80ppb;粒径 D50:(3~14)μm;比表面积 BET(3~12)m2/g;振实密度 TD≥1.75g/cm3; (2)单颗粒 622 前驱体材料,主含量 Ni:(60~65)mol%;Co:(15~20)mol%;Mn:(20~25)mol%; 主要杂质含量 Na≤150ppm,S≤1100ppm,M.I.≤80ppb,粒径 D50:(3.35~3.95)μm;比表面积 BET(15~25) m2/g;振实密度 TD≥1.1g/cm3。 |

新能源汽车 |

|

311 |

软磁复合材料 |

饱和磁感应强度(Bs)>1.95T,损耗(P)<140W/kg (1.0T、1kHz 条件下),横向断裂强度(T)≥100MPa。 |

新能源汽车 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

前沿新材料 |

|||

|

312 |

石墨烯改性防腐涂料 |

油性防腐体系:耐中性盐雾实验≥3600h,体系耐盐雾≥8000h,附着力 1 级别,耐冲击≥70cm; 水性防腐体系:耐体系盐雾≥6000 小时,耐湿热性≥2000 小时,附着力≥5MPa; 导静电:表面电阻率和体积电阻率为 4×10 5~109Ω·m。 |

桥梁、钢结构、管道、化工储罐、汽车 |

|

313 |

石墨烯改性润滑材料 |

(1) 润滑脂:滴点不低于 200℃,水淋流失量不大于 5%,氧化安定性压力降不大于 40kPa,极压抗磨性能等级不小于 B3(极压抗磨性能根据团体标准 T/CGIA 031-2019《石墨烯增强极压锂基润滑脂》判定); (2) 润滑油:石墨烯液力传动油和石墨烯液压油 FZG 台架测试通过 9 级,石墨烯液力传动油和液压油摩擦 系数<0.11,氧化安定性>3000h。 |

工程机械、汽车、机电 |

|

314 |

石墨烯散热材料 |

石墨烯散热材料:水平方向导热系数大于 1500W/mK,膜厚 25μm~500μm。 氧化石墨烯膏体:氧化石墨烯固含量>40%,灰分<1%,成膜后热扩散系数>1000mm2/s。 |

机械、电子、航空航天、医疗 |

|

315 |

石墨烯发热膜 |

(1) 浆料法制备石墨烯膜:低工作电压(≤36V):功率≤200W/m2,发热温度≤70℃,表面温度不均匀度≤5℃, 电热辐射转换效率>65%,低频磁场辐射<0.3%;高工作电压(>36V):功率密度≤250W/m2,表面温度不均匀度≤5℃,电热辐射转换效率≥70%,功率偏差≤±5%,297V 持续通电 15 天老化后功率变化率≤±5%,TVOC 含量应不大于 1.2mg/(m2·h ); (2) CVD 法制备石墨烯膜:透光率:总透光率≥85%(含两层石墨烯加基材);雾度≤4%;耐弯折次数:四方 向弯折≥500 次,电阻变化≤1.2 倍初始值;面电阻:双层石墨烯面电阻≤150Ω;功率密度:常规散热下≥1200W/m2。 |

智能穿戴产品,医疗器械,电子信息、汽车、电采暖 |

|

316 |

石墨烯导热复合材料 |

导热系数 2~10 W/m·K ,拉伸强度:50~100MPa。 |

机电、电工、工程 |

|

317 |

石墨烯改性无纺布 |

远红外发射率≥0.88,远红外辐照温升/℃≥1.9,大肠杆菌抑菌率/(%) ≥80,金黄色葡萄球菌抑菌率/(%) ≥80,白色 念珠菌抑菌率/(%)≥75。 |

医疗、环保 |

|

318 |

石墨烯改性电池 |

(1)海水电池:重量 400±10g ,体积 201.0mm×39.5mm×63mm ,电压 3.7±0.2V ,电流 8.4±1.5A ,水溶胶膜浸水后脱落时间<2min,激活时间≤1min,有效供电时长≥6h,储能时长:5 年内无需维护保养; (2) 低温工作电池:在-40℃温度下 4C 放电 85%; (3) 高倍率充放电电池:磷酸铁锂电芯 10C 充放电达到 95%以上,4c 循环 5000 次,电量保持 90%;三元锂电芯实现 4C 充放电 95%以上,2c 循环 2400 次,电量保持 90%; (4) 三元锂离子电池:圆柱 18650:容量≥1800mAh;内阻≤17mΩ;常温常湿条件 3C 充 10C 放电循环寿命≥500 周,3C 恒流率≥80%;低温-20℃,1C 放电容量保持率≥60%;高温 55℃ 老化 7 天容量保持率≥90%。 |

海工、汽车、能源、军工 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

319 |

石墨烯改性发泡材料 |

(1) 电磁波防护应用:密度<65kg/m3,电磁波防护>10dB; (2) 抗菌应用:远红外发射率≥0.88,远红外辐照温升/℃≥1.9,大肠杆菌抑菌率/(%)≥80,金黄色葡萄球菌抑菌 率/(%)≥80,白色念珠菌抑菌率/(%)≥75。 |

医疗器械 |

|

320 |

液态金属及其电子浆料 |

(1)液态金属:熔点≤300℃,表面张力室温下 0.4~1.0N/m,粘度室温下 0.1~0.8cSt,比热容 0.01~5kJ·kg –1·℃-1, 热导率 8~100W/(m·℃),导热系数室温下为>10W/m·K ,电导率室温下为 1~9×10 6s·m –1; (2)液态金属电子浆料:电导率≥3.5×106Ω-1m-1,粘度为(10-6~10-8)m2s-1,熔点为(0~100)℃。 |

电子工业 |

|

321 |

3D 打印用合金粉末 |

(1)3D 打印用合金粉末材料:粒度分布:15~53um,球形度≥0.85,流动性≤20s/50g,氧含量≤300ppm; (2)钛合金粉末:粉末粒度 15~200μm,球形度≥94%,增氧量<100ppm,霍尔流速<30s/50g,空心粉≤0.8%, 非金属夹杂个数<10 个/kg,松装密度≥50%; (3)高温合金粉末:粉末粒度 15~150μm,球形度≥98%,增氧量<50ppm,霍尔流速<14s/50g,空心粉≤0.8%, 非金属夹杂个数<10 个/kg。 |

3D 打印 |

|

322 |

高速熔覆用合金粉末材料 |

粒度分布:15~75um,球形度≥0.84,安息角≤28°,氧含量≤300ppm。 |

增材制造 |

|

323 |

水敏材料 |

扩散速度:3Sec/5mm2,95%RH 72Hr 不显色。 |

电子信息 |

|

324 |

海洋微生物清净节能剂 |

1/1000 比例热量增加值 Kal/kg≤50,硫含量(PPM)≤50,酸度(mgLOH/100ml)≤3,水分(%v/v)≤0.002,铜 片腐蚀(50℃3h 级)≤1,闪点(闭口)℃≥43,无机械杂质。 |

节能环保 |

|

325 |

低温超导线材 |

线材长度 L≥10000 米,在 4.2K 温度及 4T 磁场强度测试条件下,Ic≥1000A、Jc≥3200A/mm2、n 值≥40,在 300K/10K 测试条件下,RRR≥80。 |

生物医疗、新能源 |

|

326 |

实用化超导材料 |

高场 Nb3Sn 超导线材:单根千米级线材临界电流密度达到 3000A/mm2@4.2K,12T; Bi2223 带材:长度达到 1000 米,临界电流达到 200A; Bi2212 线材:长度大于 500 米,临界电流密度大于 2000 A/mm2(4.2 K, 14 T); MgB2 线材:长度大于 3000 米,临界电流密度大于 1×10 5A/cm2(20K, 3T)。 |

超导电缆、超导电机、高能加速器、磁约束核聚变装置 |

|

327 |

超导磁体 |

高能加速器用超导磁体:磁体孔径大于 40mm,磁场强度大于 5T,磁体磁场中心与几何中心偏差小于 0.2mm; 300mm 半导体级磁控直拉单晶硅用超导磁体:磁体孔径大于 1600mm,中心磁场强度大于 4000Gs,在坩埚范围 内磁场均匀性好于 2%。 |

医疗、电子工业、高能加速器 |

|

序号 |

材料名称 |

性能要求 |

应用领域 |

|

328 |

(1)气凝胶:导热系数(25℃)0.013±0.002W/(m2·K ),密度 30~70kg/m3,孔隙率 90%~98%,憎水性 90%~ 98%,比表面积 600~100m2/g; (2)二氧化硅气凝胶:导热系数≤0.016w/mk(常温 25℃),适用温度范围 0~1000℃;密度 230~280 kg/m3, 疏水性:整体疏水; (3) 常压改性二氧化硅气凝胶新材料:透明、淡蓝色,粒度颗粒 1~5mm,密度 50~150Kg/m3, 孔隙>90%, 比表面积 600~800m2/g,总孔 2.5~4.5cc/g,平均孔径 15~30nm,导热系数(常温 25℃)0.013~0.016W(/ m·K ); (4) 气凝胶保温毡:导热系数(常温 25℃)≦0.023W/(m·K )、A2 级防火; (5)气凝胶改性复合纤维:热阻≥0.05,导热系数(常温 25℃)0.020~0.080W/(m·K ); (6)二氧化硅气凝胶保温隔热涂料:导热系数(常温 25℃)≤0.040W/(m·K ); (7)二氧化硅气凝胶浆料:导热系数(常温 25℃)≤0.025W/(m·K ),固含量 5%~30%。 |

微电子、石油化工、航空航天、节能环保、新能源 |

|

|

329 |

3D 打印有机硅材料 |

硬度 20~80 ShoreA,拉伸强度≥4MPa,撕裂强度≥7N/mm,断裂伸长率≥70%。 |

3D 打印(医疗,电子,智能制造) |

|

330 |

形状记忆合金及智能结构 材料 |

在 500℃下具有双程记忆效应。 |

航空航天 |

|

331 |

非晶合金 |

满足以下性能指标之一: (1) 薄壁成型:最薄壁厚 0.2mm,区域 5mm×5mm 以内;高强度:抗弯强度>1500MPa,抗拉强度>1200MPa;表面硬度 HV480~520;相对磁导率 1,电阻率 1.9×1 0-6;无塑性变形,小件平面度<0.05mm 大件平面度<0.1mm;材料缩水率 2.5‰,模具加工精度±0.015mm ,尺寸精度高,一般线性尺寸±0.05mm ,精密线性尺寸±0.03mm ; (2) 高强度(降伏强度 1.4GPa),高硬度 (维氏硬度>500),耐腐蚀 (中性盐雾测试>72 小时),弹性限 (>2%),低 热膨胀系数(-7.85×10 –6/℃, 20℃)。 |

通讯电子、汽车、医疗健康、航空航天 |