可穿戴电子设备日益融入我们的日常生活,从2014年到2019年,可穿戴电子设备每年都会增长25%。而这些可穿戴电子设备对人体的监测功能种类在持续更新。现如今,血氧检测传感器、体温检测传感器等有已经商业化,在实验室中也有许多传感器正在开发以期实现更为复杂的功能如神经调节、电子皮肤等等。在近几年中,柔性可拉伸晶体管、传感器、显示器和导体的发展,使得可穿戴设备发展出了更多的应用场景和功能。而这些柔性电子设备发展的一大阻碍就是电池。现商业化的电池是非柔性的,这导致电池无法和这些可拉伸设备集成。

近十年内,有很多科研工作者投入到了柔性电池的研发工作中。许多可以用于柔性电池的反应体系如锂-空气电池、Zn/Ag、Zn/MnO2等等体系已经被报导。但是,这些柔性电池的性能还没有达到现在已经商业化电池的性能。柔性可拉伸电池仍然还有很长的路要走。

在材料层面上实现电池柔性可拉伸的策略

在材料设计上实现柔性的电池材料主要有四个策略,分别是弯曲结构策略、2D/3D微结构设计策略、刚性岛状结构策略和本征可拉伸材料策略。用这四个策略可以实现电池结构中包括集流体、电极材料、电解质和隔膜材料的柔性化。

在实现集流体柔性化的策略中,最常用的是弯曲结构策略、2D/3D微结构设计策略和本征可拉伸材料策略三种。弯曲材料策咯主要是在已经被拉伸的弹性材料基体上蒸镀上一层金属材料,后松开被拉伸弹性材料基底得到柔性的集流体。2D/3D微结构设计策略则主要是在多孔海绵状的弹性基体材料上涂布可导电的石墨烯、碳纳米管或则金属纳米颗粒实现集流体柔性化。而本征可拉伸材料策略主要是将弹性材料基体与碳纳米管、纳米金属颗粒共混实现柔性材料的导电功能。

对于柔性的电极材料,上述提到的四种策略都十分常用。与实现柔性集流体不同的是,在负载导电材料的同时还需要负载电化学活性材料。最值得一提的是2D/3D微结构设计策略因为基底材料的高比表面积,可以实现电化学活性材料的高负载率。几乎所有的电化学活性材料都是刚性的,有些电化学活性材料无法使用弯曲结构策略、2D/3D微结构设计策略和本征可拉伸材料策略来实现电极材料的柔性化。而在这时刚性岛状结构策略在实现柔性电极上就是十分可靠的策略,如在实现柔性锂-空气电池上,锂金属作为电池负极就使用这一策略。

制备隔膜材料和电解质主要通过2D/3D微结构设计策略和本征可拉伸材料策略实现。通常,可拉伸隔膜是由包含多孔结构的弹性材料制成,并在其中填充入电解质液,以保证两电极之间不会短路。而出于电池安全性考虑,关于凝胶电解质和固体电解质的研究变得越来越多,而电解质的超分子的特性可以使得固体电解质与电极接触良好。

在电池结构层面实现电池柔性可拉伸的策略

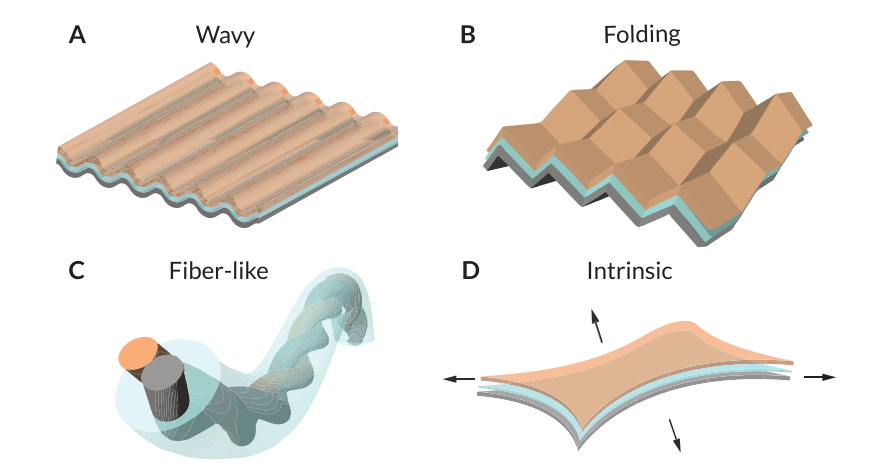

通过上述策略实现制备柔性可拉伸的电池组装材料后,需要将不同策略形成的材料组合组装成柔性电池。在电池结构层面设计柔性电池的策略主要有四种,分别是波浪结构电池、可折叠电池、纤维状电池和本征可拉伸电池。

波浪结构电池与合成柔性材料时的弯曲结构策略有一些类似。将电池的整体做成波浪状,在拉伸时,波浪逐渐展开,实现电池整体的柔性可拉伸。这种电池策略有个最明显的缺陷就是在反复拉伸的过程中电池性能明显下降。

可折叠电池与波浪结构电池不同,它可以实现在平面结构上的折叠,其中最有名的就是折纸电池。可折叠电池通常是将电极材料涂布于纸上,然后封装得到。而可折叠电池最大的一个缺陷就是涉及平面外的形变,使得电池与其他电路元件的封装变得更加困难。

纤维状电池已经得到了十分广泛的研究。在这项技术中,通过对纤维拉伸和纺丝的过程进行研究,可以实现利用刚性材料实现电池的柔性和可拉伸性。纤维状电池最常用的做法时在碳纳米管的纱线上负载不同电化学活性物质,再将这些纱线缠绕再可拉伸的轴线上,最后裹上电解质即可。这种方法可以应用于多种电池体系如Zn/AgO电池体系、Al/空气电池体系等等。但是纤维状电池的缺陷也十分明显,就是由低活性物质负载率导致的能量密度十分低。

最后一类电池是本征可拉伸电池,这类电池所有的材料都要由可拉伸的弹性材料组成。这类电池采取了传统电池的堆叠结构,而且具有实现高能量密度的潜力,因此十分有前景。但是这类电池还没有量产的先例。

柔性可拉伸电池面临的困难和挑战

尽管在实验室中已经开发出了各种各样的柔性可拉伸电池,但是要想实现柔性可拉伸电池的产业化,还有许多技术难题亟待解决。需要解决的技术难题主要在以下几点

1. 能量密度:在实验室中实现的柔性可拉伸电池的面积容量和电压都比商业化的电池更低。而且科研工作者在文章中报导的柔性可拉伸电池的质量容量和体积容量都是基于装载在电池上的活性物质的质量或者体积,而不是电池整体。

2. 电池包装材料:传统商业电池的包装材料通常是铝或者其他金属材料,但是为了实现电池的可拉伸性,柔性的电池包装材料通常位具有一定弹性的聚合物。这些聚合都有比较大的自由体积,使得这类包装材料的水氧阻隔性能都不是很好。这对电池的耐候性有重大影响。

3. 电池结构分层:在柔性可拉伸电池反复拉伸的过程中,不可避免地会发生堆叠结构的分层问题。这类问题只能通过加强柔性电池材料层与层之间的结合能力解决如通过氢键等分子间作用力。

4. 设备集成:柔性电池最终还是要和其他柔性电子元件集成成柔性电子设备。在大多数文献中,与柔性电池集成的多是LED灯,而在实际应用中需要与各种复杂的电子元件传感器集成。这对柔性电池储能密度提出了严苛的要求。

5. 量产:从2010年至2018年,市场对锂电池的需求翻了五倍。因此,柔性可拉伸电池需要兼备高储能密度和易于生产。这对一些需要复杂生产工艺的策略如纤维状电池和2D/3D微结构设计策略十分不利。最有可能实现量产的柔性可拉伸电池可能还是有传统堆叠结构的本征可拉伸电池。

总结

这篇文章对实现柔性可拉伸电池的策略及挑战进行了全面地综述,为进行可拉伸电池地设计研究提供了重要参考。这篇文章题为“Enabling Deformable and Stretchable Batteries”发表在《Advance Energy Material》上,通讯作者为鲍哲南教授。

全文链接: