作者: 丁彬

作者简介: 丁彬,男,1975年生,东华大学教授、博士生导师. 1998年本科毕业于东北师范大学化学系,2003年获得韩国全北大学高分子材料系硕士学位,2005年获得日本庆应义塾大学工学部博士学位,随后在日本、美国进行博士后研究. 2008年被东华大学引进回国,先后获评上海市曙光学者(2010年)、教育部新世纪优秀人才(2011年)、国家基金委优青(2014年)、美国纤维学会杰出成就奖(2014年)、教育部长江学者特聘教授(2016年)、国家“万人计划”科技创新领军人才(2018年)等荣誉和人才计划. 主要从事微纳米纤维材料的成型理论和结构设计及其在国防军工、环境保护、柔性能源、生物医用等领域的应用研究;

通讯作者: 丁彬, E-mail: binding@dhu.edu.cn

基金项目: 国家自然科学基金(基金号51673037 基金 ,51873029 基金 )资助项目

摘要: 纤维直径细化带来的尺寸效应和表面效应赋予微纳米纤维许多独特的性质,使其成为当前纤维材料领域研究的重点和前沿. 在众多的微纳米纤维加工方法中,静电纺丝法因具有可纺原料种类丰富、纤维结构可调性好、多元技术结合性强等优势而成为当前制备微纳米聚合物纤维的重要方法之一. 近年来,本课题组在静电纺微纳米聚合物纤维材料的可控加工及应用方面开展了系列研究,本专论主要介绍了其中关于超细纳米蛛网材料、致密粘连微纳米纤维膜、多级网孔纤维气凝胶的结构成型机制及其特效应用方面的工作,并对功能微纳米聚合物纤维材料的未来发展方向进行了展望.

纤维广泛存在于植物和动物分泌液及其毛发中,早在七千多年前人类就已经能够利用棉、毛、丝、麻等天然纤维作为纺织物的原料[1]. 随着高分子材料和纤维加工技术的快速发展,各种高性能、多功能纤维相继被开发出来,使得纤维材料的应用领域从传统的服装家纺逐步拓展到环境、能源、医疗卫生等高新技术领域[2~4].

随着聚合物纤维材料研究的不断深入和先进制造技术的快速发展,纤维细化逐步成为了纤维材料的重要发展趋势之一[1]. 当纤维的直径由微米数量级降低至纳米数量级时,直径细化带来的尺寸效应和表面效应使材料具有许多独特的性质,如比表面积、孔隙率、孔道连通性的大幅增加,进而可显著提升纤维材料的应用性能[5, 6].

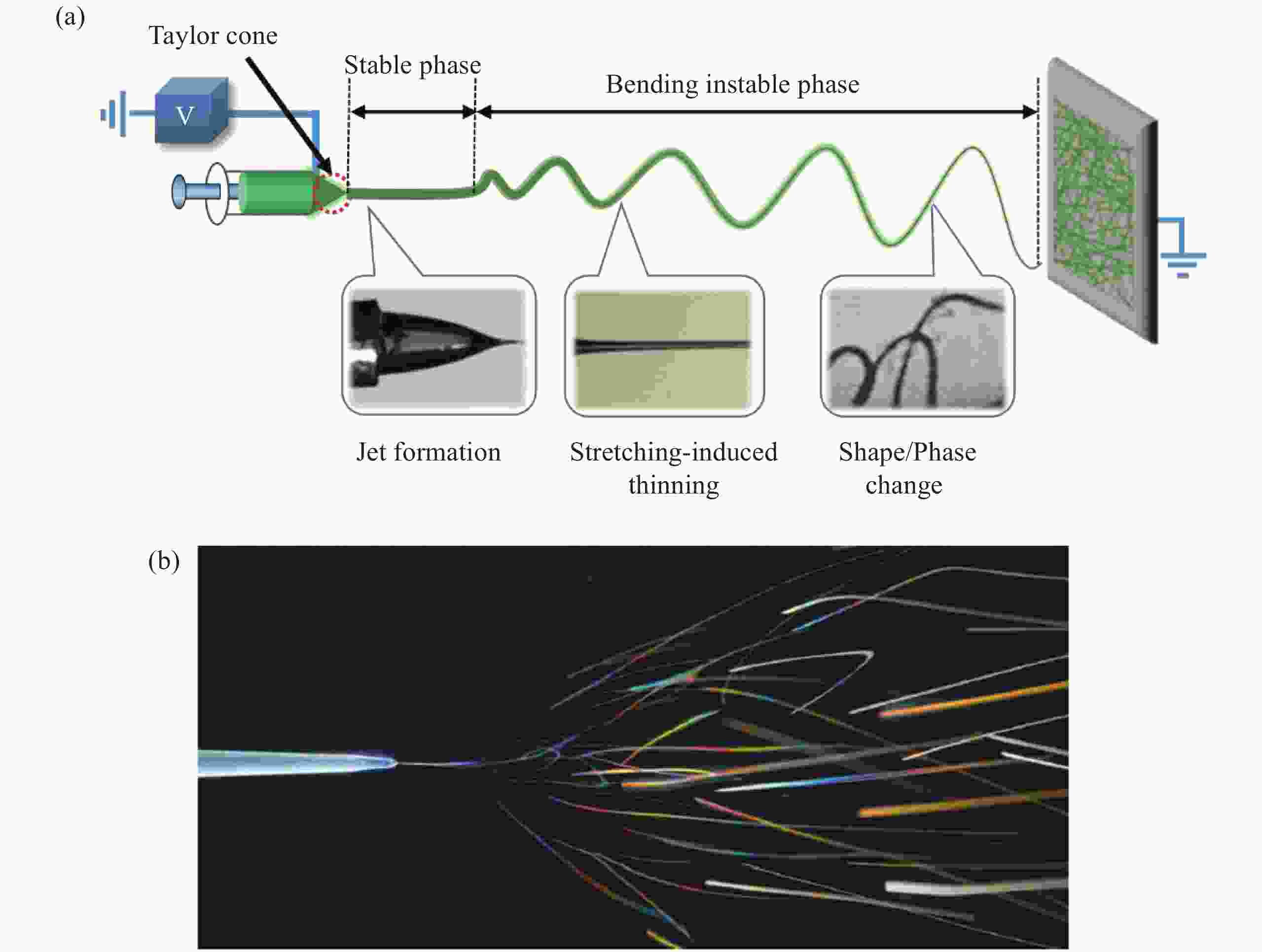

近年来,包括海岛法、拉伸法、闪蒸法、相分离法等在内的众多微纳米纤维制备方法不断涌现出来[7, 8],然而这些方法均存在各自的局限性,如工艺复杂、原料种类有限、纤维产率及尺寸可控性差等. 与此同时,静电纺丝技术作为一种能够直接、连续地制备微纳米聚合物纤维材料的技术,受到了学术界和产业界的广泛关注[9],并成为当前制备微纳米纤维材料的主要途径之一. 图1(a)为利用静电纺丝技术制备微纳米纤维的过程示意图,在高压电场的极化作用下,带电聚合物溶液或熔体会在喷头末端的悬垂液滴上形成泰勒锥,当泰勒锥表面所受的电荷斥力大于表面张力时,便会从泰勒锥尖端高速喷射出聚合物射流,射流在电场力作用下先经过一段稳定区,随后进入非稳定区进行进一步的拉伸细化(图1(b))和形变相变,同时在射流的高速飞行过程中伴随着溶剂的快速挥发和聚合物的相分离固化,最终沉积到接收装置上形成微纳米聚合物纤维膜[10].

Figure 1. (a) Schematic diagram illustrating the formation process of electrospun micro/nano-fibers; (b) Path of jet formed by electrical instabilities (Reprinted with permissions from Ref.[10]; Copyright (2019) John Wiley & Sons)

通过选用不同的静电纺丝原料,目前已经加工出了种类繁多的微纳米纤维,包括有机纤维(天然高分子纤维和合成聚合物纤维)、无机纤维(陶瓷纤维、碳纤维和金属氧化物纤维等)及有机/无机复合纤维,制备出的单纤维平均直径多在100 ~ 500 nm[11~13]. 此外,通过进一步调控纺丝参数及溶液性质,获得了不同形貌结构的单纤维(串珠状、带状和螺旋状等)和纤维集合体(无规堆积、取向排列和图案化等). 丰富的原料种类和可控的形貌结构使得静电纺微纳米纤维在环境、能源和医疗卫生等众多领域展现出了广阔的应用前景[14, 15].

本文主要综述了近年来本课题组在功能微纳米纤维材料领域取得的一些研究进展,主要包括以下几个方面:超细纳米蛛网材料的相分离成型机制及其空气滑移效应;致密粘连纤维膜的湿度诱导成型机制及其选择性传质输运;多级网孔结构微纳米纤维气凝胶的溶剂晶体诱导成型机制及其特效应用. 此外,我们还对静电纺功能微纳米纤维膜的成型原理、透明微纳米纤维膜的制备、微纳米纤维膜力学性能提升及快速均匀批量化制备等方面的发展进行了展望.

1、超细二维纳米蛛网

现有静电纺聚合物纤维的平均直径多在亚微米数量级,进一步细化纤维直径有望实现材料应用性能的大幅提升[16~18]. 为此,科研人员开展了大量的研究工作来细化静电纺纤维的直径,提出了射流牵伸增强[19]、多组分纺丝[20]和核壳纺丝[21]等方法,但均无法大量获得直径 < 100 nm的纤维. 2006年,Ding等[22]发明了“静电纺喷”技术,通过增强电场对聚合物溶液的极化作用,显著提升了泰勒锥尖端的荷电密度,使其在喷射出射流的同时产生微小带电液滴,进而液滴受力形变成膜,相分离分裂成网,获得了一种新型的超细网状材料 —“纳米蛛网”,网中纤维的平均直径小于20 nm,比普通静电纺纤维低1个数量级,且具有加权拓扑Steiner最小树网孔结构. 纳米蛛网独特的结构特点引起了科研人员的广泛关注,目前已成功制备出聚丙烯酸(PAA)[23]、尼龙6[24]、明胶[25]和聚氨酯[26]等多种聚合物纳米蛛网.

1.1、纳米蛛网的相分离成型机制

基于前期本课题组对纳米蛛网结构及其成型过程的系统研究,我们提出了荷电液滴的相分离成网机制[23]. 通过对聚合物荷电液滴的泰勒锥尖端进行受力分析,提出了“射流”和“射流/液滴”2种喷射模式,并构建了聚合物液滴的相分离相图,获得了能够定量描述并可调控纳米蛛网成型的有效数值模型.

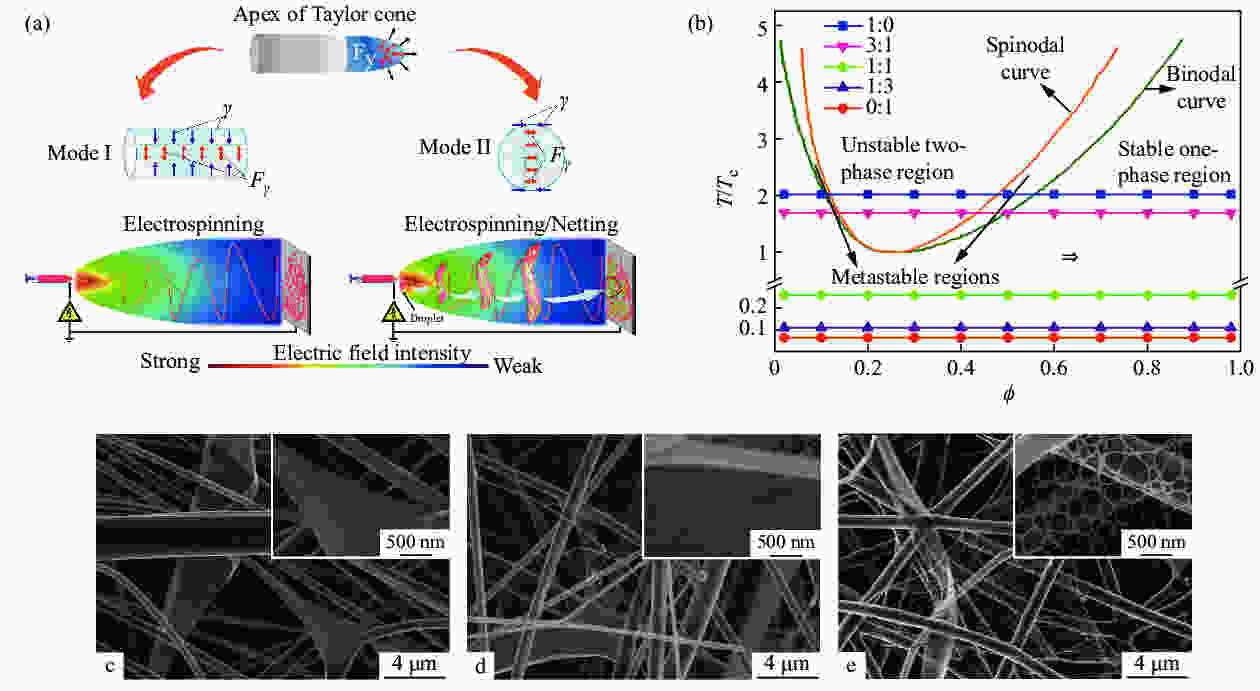

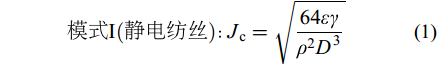

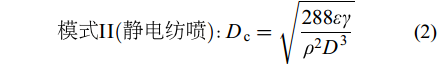

泰勒锥尖端荷电流体的喷射模型示意图如图2(a)所示. 泰勒锥尖端的质量非常小[27],因而其所受重力可忽略不计,所受作用力主要是库伦斥力Fe和液体静压力Fγ,当Fe > Fγ时,泰勒锥尖端的瑞利不稳定性增强,使其喷射出荷电射流/液滴[28~30]. 进一步通过对荷电流体进行圆柱形射流或球形液滴假设,并对其进行各自的受力分析计算[31],获得了“射流”和“射流/液滴”2种喷射模式的临界阈值:

Figure 2. (a) Schematic diagram of ejection models, including the major forces analysis acting on the apex of Taylor cone, and hypothetical situation simulation of ϕ electrospinning and electrospinning/netting; (b) Hypothetical equilibrium phase diagram for a polymer-solvent system. represents the polymer concentration. The symbol-lines represent the concentration sweep paths of charged droplets from various mixed solvents, whereas the open arrow ⇒indicates the direction of increasing polymer concentration due to the solvent evaporation; FE-SEM images of PAA nanofibrous membranes formed with various solvent ratios of C2H5OH/H2O (c) 0/1; (d) 1/1; (e) 1/0 (Reprinted with permission from Ref.[23]; Copyright (2015) Elsevier)

式中Jc为射流临界阈值,Dc为射流/液滴临界阈值,ε为环境介电常数,γ为流体表面张力,ρ为流体密度,D为泰勒锥尖端直径. 当流体的荷电密度超过Jc时,聚合物溶液以射流的形式喷出并固化形成纤维;当流体的荷电密度超过Dc时,泰勒锥尖端在产生射流的同时会伴生微小带电液滴,最终射流/液滴经相分离形成以普通静电纺纤维为支架的二维纳米蛛网.

为进一步明确荷电液滴飞行过程中的热力学演变规律,我们基于Flory-Huggins自由能理论[32, 33]构建了PAA-乙醇(C2H5OH)-水(H2O)混合溶液的相分离相图. 如图2(b)所示,混合体系的双节线与旋节线将相图分为非稳区、介稳区和稳定区3个区域. 此外,通过计算不同混合溶剂(C2H5OH/H2O)比例溶液的热致相分离临界温度Tc,获得了不同混合溶剂荷电液滴的浓度演变路径,以用于纳米蛛网成型的理论分析. 当C2H5OH/H2O的质量比(下同)为0/1、1/3、1/1时,荷电液滴的演变路径完全处于稳定区,液滴不发生相分离;当C2H5OH/H2O比例为3/1和1/0时,荷电液滴的演变路径穿过非稳区,液滴发生非稳区旋节线相分离,从而分裂形成纳米蛛网. 为验证上述理论的准确性,我们系统分析了不同溶剂体系制备的纳米蛛网的形貌结构. 如图2(c) ~ 2(e)所示,当C2H5OH/H2O比例为0/1和1/1时,形成无孔聚合物薄膜或仅有少量劈裂的聚合物薄膜,当C2H5OH/H2O比例为1/0时,形成连续性和均匀性较好的纳米蛛网,所得实验结果与模型预测结论一致.

1.2 纳米蛛网的空气滑移效应

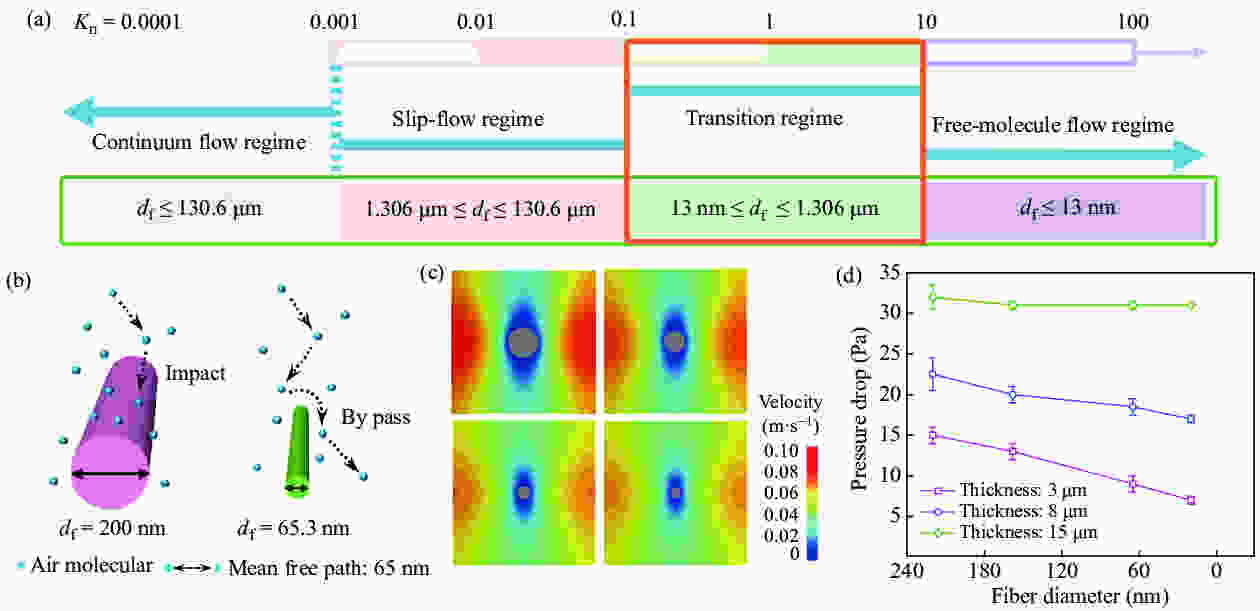

通常纤维直径的细化使得材料的孔径大幅降低,进而导致其对气流的阻力急剧增加,但在对纳米蛛网材料的研究中发现,虽然其具有较小的孔径,但是压阻并未增加[34]. 这主要是由于极细的纤维直径(~ 20 nm)会使材料具有明显的空气滑移效应,从而大幅降低了气流阻力[35]. 当纤维直径降低至纳米尺度时,其附近的空气流动行为会因纤维的小尺寸效应而发生改变,特别是当纤维的直径小于空气分子的平均自由程65.3 nm时,空气分子会在纤维表面产生绕行滑移行为,气流的运动速度将不受纤维的影响,该行为可显著降低纤维对气流的拖曳力,从而降低材料对气流的阻力.

根据克努森数Kn = 2λ/df (λ为空气分子的平均自由程,df为纤维直径),可将纤维附近的空气流动状态划分为:连续流动区、滑移流动区、过渡区、自由分子流动区4种类型[36, 37],如图3(a)所示. 当纤维直径大于130.6 μm时,由于该值远大于空气分子的平均自由程65.3 nm,单个空气分子的运动可忽略不计,纤维附近的气流被视作连续流动的流体. 当气流经过纤维表面时,空气分子会径直撞击到纤维表面并因动量损失而产生阻力. 随着纤维直径的降低,单纤维附近的空气流动状态逐渐进入滑移流动区(1.306 μm ≤ df ≤ 130.6 μm)甚至过渡区(13 nm ≤ df ≤ 1.306 μm),此时单个空气分子的运动不可忽略,部分空气分子在纤维表面产生绕行非撞击行为,纤维对气流的拖曳力随之减小,且该行为会随着纤维直径的降低而增强(图3(b)).

2、致密粘连结构的微纳米纤维膜

静电纺丝的关键是纺丝液表面电荷斥力诱导射流拉伸形变成纤,射流在固化成纤后依然具有大量的残余电荷,在收集器上已沉积的纤维与即将到达收集器上的射流间存在着同种电荷的库仑斥力,这一作用力造成纤维疏松堆积,纤维膜的孔隙率高(> 80%)[38]. 外力作用下纤维膜中蓬松搭接的纤维容易相互滑移,导致纤维膜的孔结构不稳定,力学性能差,使用过程中易破损、耐久性差[39, 40]. 为解决上述问题,科研人员通过热压、溶液浸渍等方法对纤维膜进行后处理,在纤维间构筑粘连结构,但这些方法制备流程繁琐且工艺可控性差,容易造成纤维膜孔道堵塞[41, 42]. 为此,我们提出了湿度诱导致密粘连纤维膜的一步成型方法,获得了具有稳定通孔结构的纤维膜,并分析了其对液态水/水蒸汽的选择输运特性,探索了其在防水透湿领域的应用.

2.1 致密粘连结构的湿度诱导成型机制

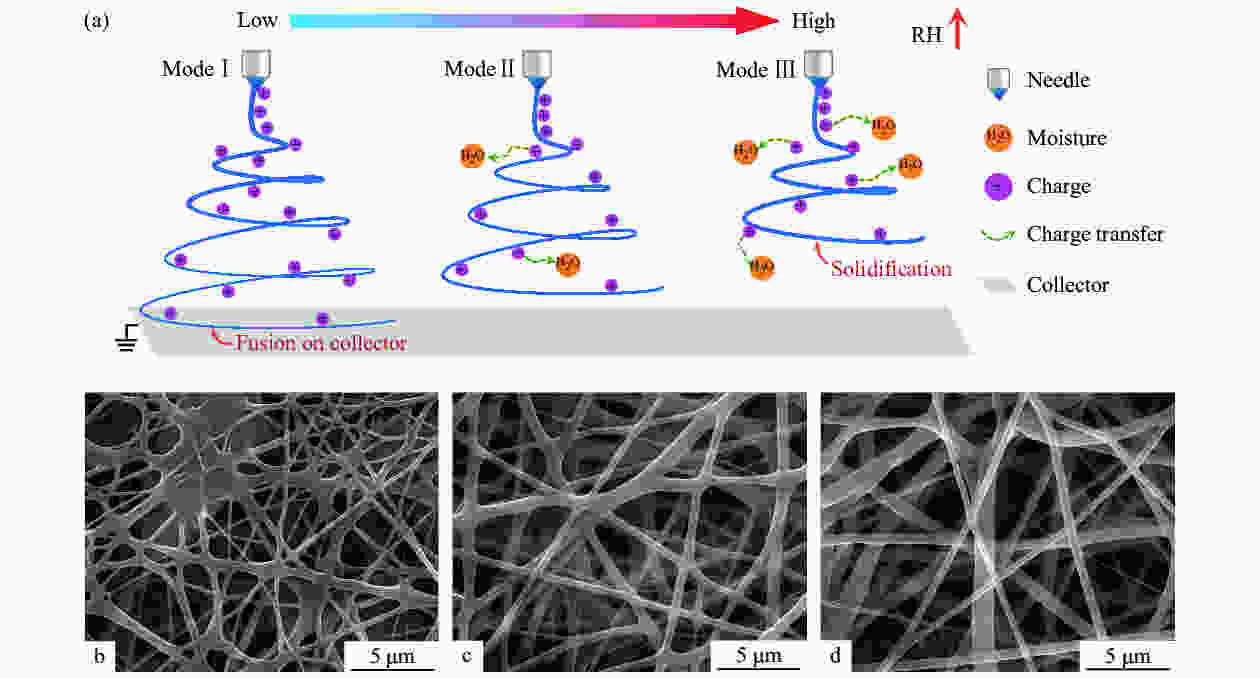

纺丝环境中的水蒸汽不仅会影响射流中聚合物/溶剂的相分离,而且会加快射流表面的电荷耗散[43, 44],进而影响射流的牵伸-固化过程. 因此,确定环境相对湿度对射流相分离固化速度及拉伸细化的作用规律是调控纤维搭接状态的关键.

我们提出了环境相对湿度变化下射流鞭动沉积行为的3种预测模型:如图4(a)中的模式Ⅰ所示,当静电纺丝过程在较低湿度下进行时,聚合物溶液射流表面聚集的电荷难以消散,射流剧烈鞭动导致纤维直径分布不均匀;同时,由于射流在到达接收器时未完全固化,相邻纤维间互溶而产生过度的粘连结构. 如图4(a)中的模式Ⅱ所示,当环境湿度提高时,射流表面的部分电荷转移至水蒸汽中(电荷耗散),从而削弱了静电力对射流的拉伸作用,聚合物溶液射流被适当拉伸而得到直径较细的纤维;同时,聚合物射流表面的溶液组成接近于聚合物-溶剂-水三元体系的浊点,可诱导射流中聚合物/溶剂发生一定程度的相分离固化,未完全固化的纤维紧密搭接形成致密粘连的通孔结构. 如图4(a)中的模式Ⅲ所示,当环境湿度过高时,高浓度的水蒸汽对射流表面电荷的强烈耗散作用将抑制聚合物射流的充分拉伸,导致纤维直径粗,同时水蒸汽引发射流聚合物/溶剂发生过度相分离而导致射流迅速固化成纤,形成纤维蓬松搭接的疏松纤维膜.

Figure 4. (a) Schematic showing the influence of environmental relative humidity on jet stretching and solidification; SEM images of FPU/PU fibrous membranes fabricated under different relative humidity: (b) 30%, (c) 50% and (d) 70% (Reprinted with permissions from Ref.[45]; Copyright (2016) John Wiley & Sons)

我们进一步采用聚氨酯(PU)/含氟聚氨酯(FPU)/N,N-二甲基甲酰胺(DMF)溶液体系对上述湿度诱导模型进行了验证. 在相对湿度较低(30%)时,所制备的PU/FPU纤维膜中纤维直径不均匀且相邻纤维间产生大量的粘连结构(图4(b)),部分纤维间孔道被堵塞,纤维膜的孔隙率仅为8.2%. 当环境相对湿度为50%时,纤维平均直径为500 nm,且纤维间具有稳定粘连的通孔结构(图4(c)),纤维膜孔隙率提升至30%. 当相对湿度提高到70%时,纤维平均直径增加至698 nm,纤维间的粘连结构完全消失(图4(d)). 实验结果验证了预测模型的可用性,进一步证明了调控环境相对湿度可实现纤维膜堆积结构的有效控制,获得具有稳定通孔结构的致密粘连纤维膜[45].

2.2 致密粘连纤维膜的选择性传质输运

致密粘连微纳米纤维膜稳定的通孔结构有利于水蒸汽的扩散,通过进一步疏水改性可使其有效阻止液态水的渗透,进而实现液态水与水蒸汽的选择性传质输运,在防水透湿领域展现出良好的应用前景[46, 47].

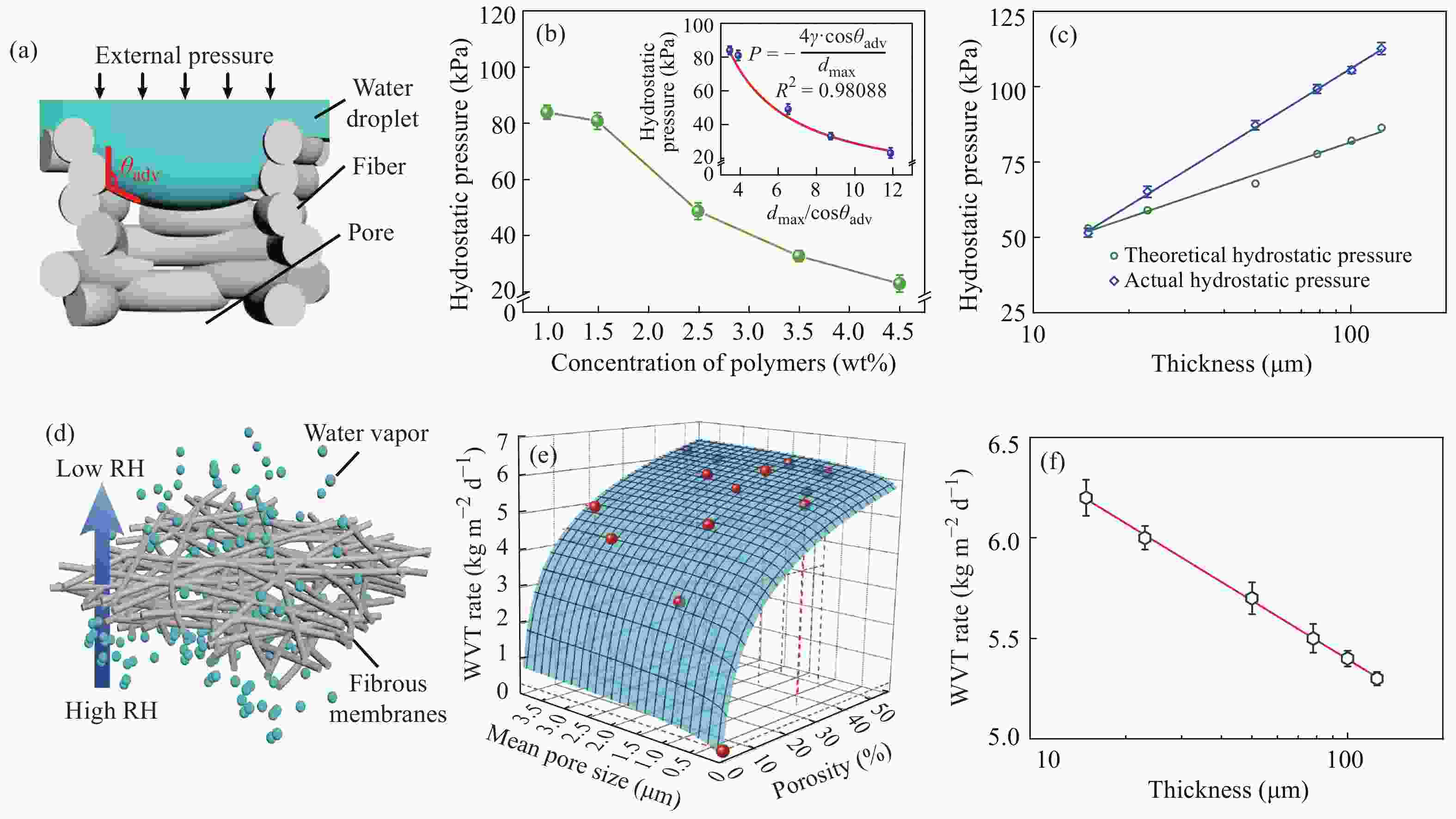

液态水在微纳米纤维膜内部的渗透过程如图5(a)所示,根据杨-拉普拉斯方程,纤维膜的耐水压受其孔结构、表面润湿性的协同影响(公式(3)),当外界压力逐渐增加时,纤维膜内部最大孔道将优先被水渗透[48, 49]. 通过拟合计算,发现PU/FPU致密粘连纤维膜的耐水压与纤维膜的最大孔径、水前进接触角间的参数关联符合杨-拉普拉斯方程(图5(b)),证明PU/FPU纤维膜的致密粘连通孔结构在水压作用下不易发生变形,能有效阻止液态水的渗透[50]. 此外,PU/FPU纤维膜的耐水压与纤维膜厚度呈半对数线性递增关系,如图5(c)所示.

Figure 5. (a) Schematic showing the mechanism of waterproofness in fibrous membranes (Reprinted with permissions from Ref.[45]; Copyright (2016) John Wiley & Sons); (b) Hydrostatic pressure of PU/FPU fibrous membranes fabricated from polymer solutions with various concentrations, the inset is dependence of hydrostatic pressure on dmax and θadv of fibrous membranes (Reprinted with permissions from Ref.[50]; Copyright (2015) American Chemical Society); (c) Hydrostatic pressure of the fibrous membranes with various thicknesses on a logarithmic scale; (d) Schematic showing the mechanism of water vapor transmitting across the fibrous membranes; (e) WVT rate of the PU/FPU fibrous membranes with various porosity and mean pore size; (f) WVT rate of the fibrous membranes with various thicknesses on a logarithmic scale (Reprinted with permissions from Ref.[45]; Copyright (2016) John Wiley & Sons)

式中P为纤维膜的耐水压;γ为水的表面张力;θadv为纤维膜的水前进接触角;dmax为纤维膜的最大孔径.

水蒸汽在微纳米纤维膜内部孔道中的传递符合菲克扩散定律(公式(4)),在浓度梯度作用下水蒸汽由高浓度(高湿度)自发向低浓度(低湿度)一侧输运,如图5(d)所示[45]. 纤维膜的扩散系数D是受纤维膜孔结构影响的参数,水蒸汽浓度梯度dC为纤维膜两侧的水蒸汽的浓度差,而dX为纤维膜的厚度. 通过拟合分析,发现纤维膜的透湿率与其孔隙率、平均孔径之间均呈半对数线性递增关系;从图5(e)中可看出,纤维膜透湿率主要受其孔隙率的影响,受平均孔径的影响较小. 此外,随着纤维膜厚度的增加,纤维膜两侧水蒸汽的浓度梯度降低,纤维膜透湿率与其厚度之间呈半对数线性递减关系,如图5(f)所示.

其中WVT rate为纤维膜的透湿率;D为水蒸汽的扩散系数;dC/dX为水蒸汽的浓度梯度.

基于致密粘连纤维膜对液态水、水蒸汽的选择性传质输运机理,通过掺杂碳纳米管、氯化钠等调控纺丝溶液性质,制备出耐水压高达104 kPa,透湿率为11.5 kg m–2 d–1,拉伸断裂强度为12.4 MPa的致密粘连微纳米纤维防水透湿膜,在防护服装、膜蒸馏等领域具有良好的应用潜力[51~53].

3. 多级网孔结构微纳米纤维气凝胶

静电纺纤维通常以二维膜的形态沉积在接收基板上,随着基板上纤维膜厚度的增加,纤维上不断累积的残余电荷会降低喷丝口与接收基板间的电势差,使得射流拉伸成纤的速度大幅减小,最终导致纤维膜的厚度难以进一步增加,膜厚度通常在1 mm以下[54]. 与二维纤维膜相比,三维体型纤维材料的宏观尺寸及孔结构可控性好,且具有更高的孔隙率,在防寒保暖、吸音降噪和油水分离等领域具有更加广阔的应用前景.

近年来,科研人员试图通过层层堆积[55]、液体辅助接收[56]、三维模板收集[57]和颗粒沥滤[58]等多种方法制备三维微纳米纤维材料,但制备出的材料存在形状难以调控、孔结构不稳定和力学性能差等问题,难以实现其在相关领域的实际应用. 解决上述问题的关键是要在立体贯穿的纤维间构筑稳定的粘结结构,在保证材料结构稳定性的同时实现其厚度和孔隙率的提升. 为此,我们提出了基于静电纺纤维的三维网络重构新方法,制备出了具有多级网孔结构的微纳米纤维气凝胶(MNFAs),并对其结构成型机制和特效应用进行了研究.

3.1 溶剂晶体诱导纤维气凝胶的结构成型机制

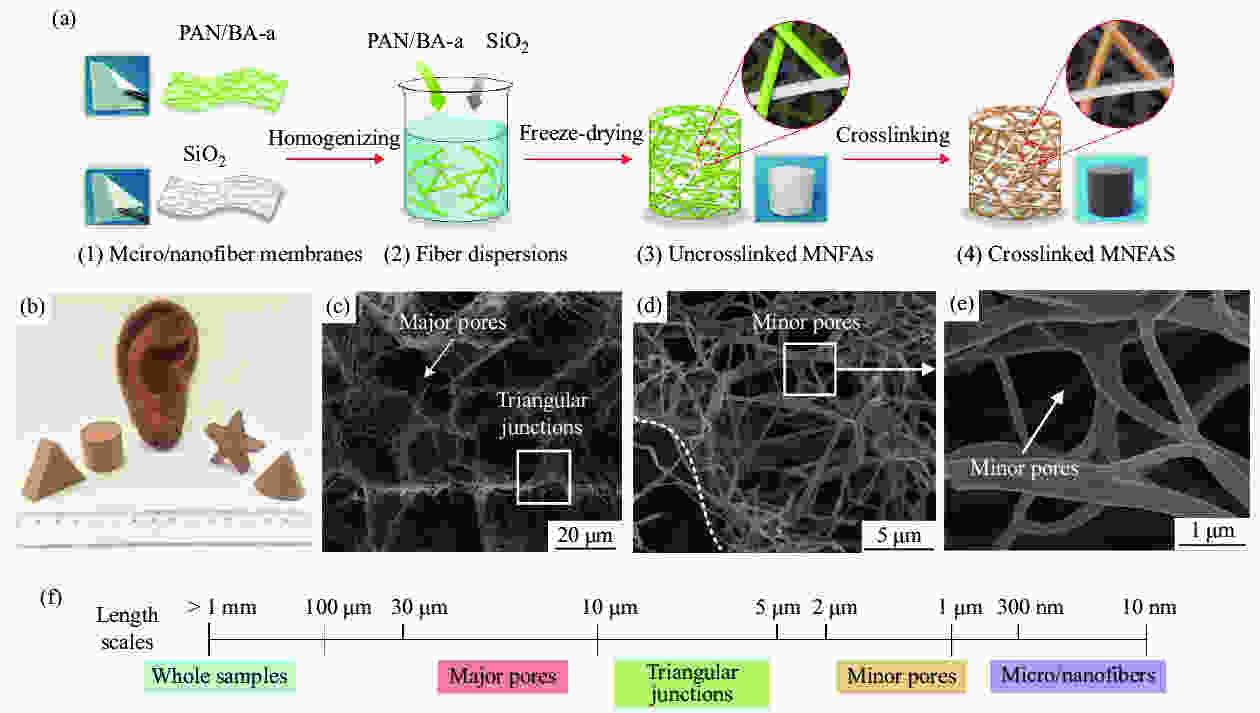

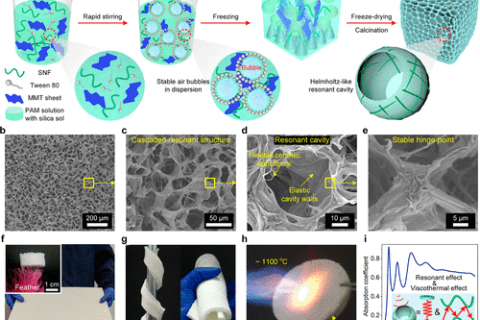

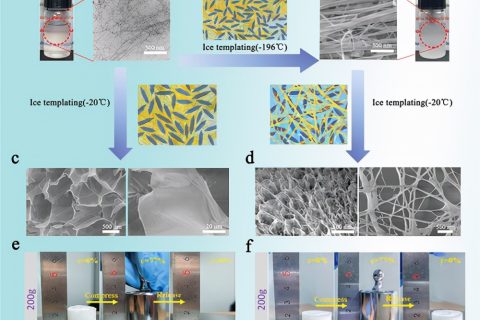

微纳米纤维气凝胶的三维构建主要包括均质稳定纤维分散液的制备、分散液的冷冻干燥、纤维网络结构的粘结交联3个步骤,具体制备流程如图6(a)所示. 首先通过静电纺丝获得聚丙烯腈(PAN)/苯并噁嗪(BA-a)纤维膜和SiO2纤维膜,然后利用均质分散机对纤维膜进行高速剪切,并调控溶剂与纤维表面能的适配性,获得均质稳定的纤维分散液;随后将分散液注入模具中并进行冷冻干燥,获得由纤维相互搭接形成的三维集合体;最后梯度升温至240 °C对纤维集合体进行热处理,利用纤维中BA-a的物理熔融和化学交联在纤维间构筑稳定的粘结结构,最终获得具有稳定多级开孔结构的纤维气凝胶,并且通过采用不同形状的模具可以获得圆锥状、星形和人耳形等多种形状的纤维气凝胶[59],如图6(b)所示.

Figure 6. Design, processing and cellular architectures of MNFAs (ρ = 9.6 mg/cm3). (a) Schematic showing the synthetic steps: (1) Flexible PAN/BA-a and SiO2 membranes are produced by electrospinning, (2) Homogeneous fiber dispersions are fabricated via high-speed homogenization, (3) Uncrosslinked MNFAs are prepared by freeze drying fiber dispersions, (4) The resultant MNFAs are prepared by the crosslinking treatment; (b) An optical photograph of MNFAs with diverse shapes; (c – e) Microscopic architecture of MNFAs at various magnifications, showing the hierarchical cellular fibrous structure; (f) Schematic representation of the dimensions of relevant structures; (Reprinted with permissions from Ref.[59]; Copyright (2014) Springer Nature)

冷冻过程中溶剂晶体的成核生长会对纤维产生排挤作用,形成由纤维聚集搭接而成的网状腔壁及腔壁相互支撑形成的体型胞腔结构,如图6(c) ~ 6(f)所示. 纤维气凝胶的网孔结构主要包括溶剂晶体升华后形成的孔径为10 ~ 30 μm的大孔(胞腔结构)和纤维相互粘结形成的孔径为1 ~ 2 μm的小孔(网状腔壁),且大小孔均呈现出几何开孔形貌. 这种独特的多级网孔结构使其孔隙率高达99.992%,同时纤维相互粘结形成的网状腔壁结构赋予了材料超轻质特性,体积密度最低可达0.12 mg/cm3. 此外,压缩过程中胞腔大孔和腔壁小孔的协同形变作用使气凝胶具有超弹特性,循环压缩1000次后,塑性形变仅为14.5%. 该方法实现了具有稳定结构三维体型纤维气凝胶的可控构建.

3.2 微纳米纤维气凝胶的特效应用

微纳米纤维气凝胶内部的多级开孔结构赋予材料独特的热学、声学和电学特性,有望实现其在多个领域的应用. 针对前期研究中制备的PAN-BAa/SiO2纤维气凝胶,我们系统探究了其在轻量化保暖吸音、高通量油品纯化等方面的应用性能[60].

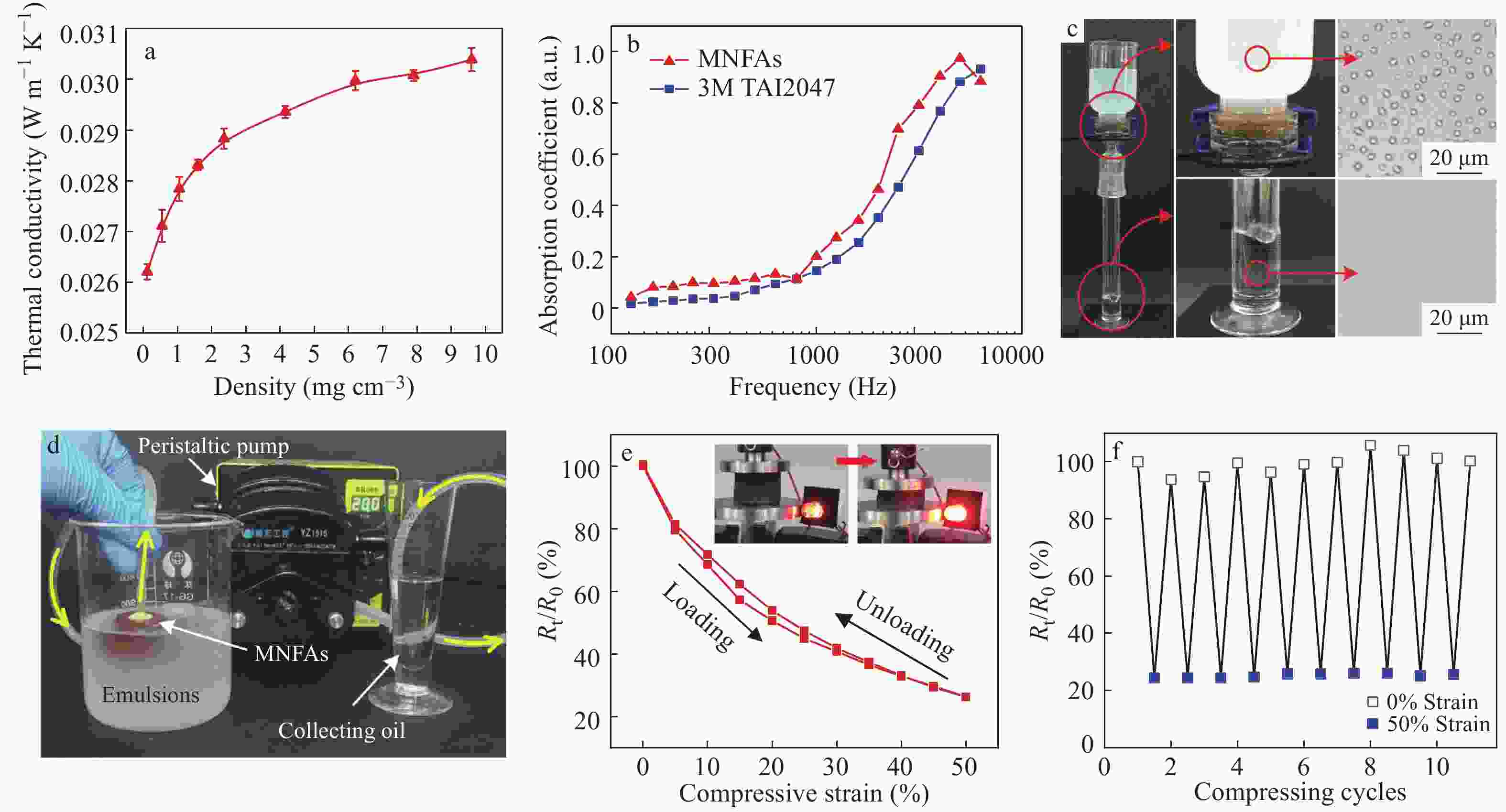

在保暖方面,我们研究了不同体积密度纤维气凝胶的导热系数(图7(a)),发现体积密度为0.12 mg/cm3的纤维气凝胶的导热系数仅为0.026 W/(m·K),与常温下空气的导热系数(0.023 W/(m·K))接近,表现出良好的保暖性能. 随着纤维气凝胶体积密度的增大其导热系数总体呈上升趋势,当体积密度为10 mg/cm3时,导热系数为0.03 W/(m·K),与商品化的保暖材料相比,其在具有相同保暖性能的同时重量更小.

Figure 7. Multifunctionality of combining the thermal insulation, sound absorption, emulsion separation and electric conduction. (a) The thermal conductivities of the MNFAs in air as a function of density; (b) Frequency dependence of the sound absorption coefficient of the MNFAs (ρ = 9.6 mg cm−3) and commercial non-wovens; (c) Separation apparatus with the facile gravity-driven separation of water-in-oil emulsions using the MNFAs (ρ = 9.6 mg cm−3); (d) Photograph of the oil collection apparatus continuously collecting pure oil from water-in-oil emulsions; (e) Rt/R0 hysteresis of the CNFAs (ρ = 5.1 mg/cm3) as a function of strain under a compressing and releasing cycle (ε = 50%). The insets show that the brightness increases on compression of the CNFAs; (f) Rt/R0 of the CNFAs when repeatedly compressed (ε = 50%) over 10 cycles (Reprinted with permissions from Ref.[59]; Copyright (2014) Springer Nature)

在吸音降噪方面,纤维气凝胶内部的多级立体开孔结构有利于增加声能传递过程中的摩擦耗散和碰撞耗散,赋予材料良好的吸音性能,以克重9.6 mg/cm3的纤维气凝胶为例,我们测试了其宽频段吸音性能,如图7(b)所示,从图中可以看出,在100 ~ 6300 Hz的测试频段内,纤维气凝胶的吸音性能均优于目前市面上的高端轻质吸音材料.

此外,PAN-BAa/SiO2纤维气凝胶良好的选择润湿性和独特的多级孔结构为液体介质提供了丰富的输运通道,是一种理想的油水分离材料. 如图7(c)所示,当油水乳滴与气凝胶表面接触时,其亲油疏水特性和超高孔隙率在拦截水滴的同时保证了油滴的快速通过,仅在重力驱动下,其分离通量可达(8100 ± 160) L/(h·m2),与市面上现有的压力驱动型油水分离材料相比,在具有相同分离效率的同时分离通量更高[59]. 进一步利用蠕动泵对分离过程施加驱动压力,实现了对油水乳液的连续化高效分离(图7(d)).

通过对PAN-BAa/SiO2纤维气凝胶进行高温碳化处理,获得了表面包覆碳层的纤维气凝胶(CNFAs),基于碳层良好的导电性能和纤维气凝胶的超弹性能,我们研究了其在压缩过程中的电学特性,如图7(e)所示,体积密度为5.1 mg/cm3的碳纤维气凝胶的导电率为0.25 S/cm. 当压缩应变为50%时,比电阻Rt/R0下降为初始值的70%,而且在卸去负荷后Rt/R0能够快速恢复,表现出良好的压电性能,同时,该材料在不同压缩应变下经过10次循环压缩后,比电阻均能保持稳定(图7(f)).

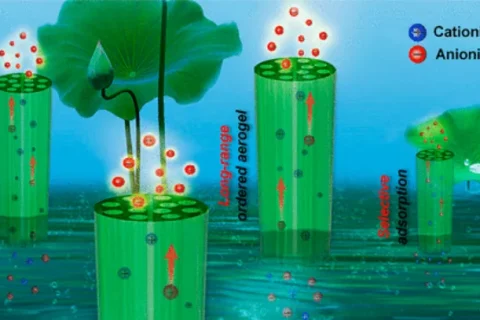

在后续研究中,我们通过拓展微纳米纤维的种类并调控纤维气凝胶的孔结构,制备出了多种纤维气凝胶,并探究了其在高温隔热、压力传感和蛋白吸附等领域的应用[61~66].

4、结论与展望

微纳米聚合物纤维材料因具有比表面积大、孔径小、孔道连通性好等结构特点,在空气过滤、防水透湿、吸音保暖、油水分离等领域有良好的应用前景. 未来静电纺丝技术的发展还需重点关注以下几个方面. 在静电纺纤维的成型方面,关于荷电流体在极短时间内运动路径及相变过程的研究仍处于理论分析阶段,需结合高精度表征设备、寻找新型表征方法,直观精准地反映射流成纤的整个过程. 现有静电纺纤维膜多为白色等非光学透明的状态,难以满足柔性电子器件、光学元件等领域对于高透明纤维材料的需求,需研究纤维聚合物分子结构、纤维膜聚集体结构对材料光散射/反射特性的影响,获得透明的纤维膜,拓宽其应用领域. 同时,微纳米纤维材料的力学性能与传统的微米纤维材料相比,仍存在较大的差距,需从高分子凝聚态-单纤维-聚集体多层次结构出发对材料进行协同增强设计,采用高分子链/填料取向、表/界面强化等方法增强单纤维的力学性能,在此基础上,利用纤维间互连结构的缠结/固结作用增强纤维膜的耐磨性和抗顶破性,利用胞腔中强支撑体对应力的传递/分散作用增强体型材料的抗剪切等性能,以满足不同应用领域对纤维材料特定力学性能的需求. 此外,在静电纺纤维膜批量化生产中仍存在生产效率低、纤维膜质量不均匀的问题,需研究电场-气流场的耦合作用对射流稳定性的影响规律,降低射流间的干扰,提高单位面积内的射流数,实现均匀纤维膜的快速批量化制备.

参考文献

- [1]Ding Bin(丁彬), Yu Jianyong(俞建勇). Functional Electrospinning Nanofibrous Materials(功能静电纺纤维材料). Beijing(北京): China Textile & Apprel Press(中国纺织出版社), 2019. 1-14

- [2]Zhang Zhitao(张智涛), Zhang Ye(张晔), Li Yiming(李一明), Peng Huisheng(彭慧胜). Acta Polymerica Sinica(高分子学报), 2016, (10): 1284 − 1299 doi: 10.11777/j.issn1000-3304.2016.16185

- [3]Huang Z M, Zhang Y Z, Kotaki M, Ramakrishna S. Compos Sci Technol, 2003, 63(15): 2223 − 2253 doi: 10.1016/S0266-3538(03)00178-7

- [4]Wang X F, Ding B, Li B Y. Mater Today, 2013, 16(6): 229 − 241 doi: 10.1016/j.mattod.2013.06.005

- [5]Joshi M, Butola B S, Saha K. J Nanosci Nanotechnol, 2014, 14(1): 853 − 867 doi: 10.1166/jnn.2014.9083

- [6]Kim B S, Kim I S. Polym Rev, 2011, 51(3): 235 − 238 doi: 10.1080/15583724.2011.599507

- [7]Greiner A, Wendorff J H. Angew Chem, 2007, 46(30): 5670 − 5703 doi: 10.1002/(ISSN)1521-3773

- [8]Li D, Xia Y N. Adv Mater, 2004, 16(14): 1151 − 1170 doi: 10.1002/adma.200400719

- [9]Ding Bin(丁彬), Yu Jianyong(俞建勇). Electrospinning and Nanofibers(静电纺丝与纳米纤维). Beijing(北京): China Textile & Apprel Press(中国纺织出版社), 2016. 3-7

- [10]Yu X, Wu X H, Si Y, Wang X F, Yu J Y, Ding B. Adv Mater Interfaces, 2019, 1800931: 1 − 19

- [11]Han Z Y, Cheng Z Q, Chen Y, Li B, Liang Z W, Li H F, Ma Y J, Feng X. Nanoscale, 2019, 11: 592 − 5950

- [12]Panda P K. T Indian Ceram Soc, 2007, 66(2): 65 − 76 doi: 10.1080/0371750X.2007.11012252

- [13]Lee J K Y, Chen N, Peng S, Li L, Tian L, Thakor N, Ramakrishna S. Prog Polym Sci, 2018, 86: 40 − 84 doi: 10.1016/j.progpolymsci.2018.07.002

- [14]Pereao O K, Bode-Aluko C, Ndayambaje G, Fatoba O, Petrik L F. J Polym Environ, 2017, 25(4): 1175 − 1189 doi: 10.1007/s10924-016-0896-y

- [15]Thavasi V, Singh G, Ramakrishna S. Energy Environ Sci, 2008, 1(2): 205 − 221 doi: 10.1039/b809074m

- [16]Ding J X, Zhang J, Li J N, Li D, Xiao C S, Xiao H H, Yang H H, Zhuang X L, Chen X S. Prog Polym Sci, 2019, 90: 1 − 34 doi: 10.1016/j.progpolymsci.2019.01.002

- [17]Ding Y, Li W, Zhang F, Liu Z, Ezazi N Z, Liu D, Santos H A. Adv Funct Mater, 2019, 29(2): 1802852 doi: 10.1002/adfm.v29.2

- [18]Yu S, Myung N V. Electroanalysis, 2018, 30(10): 2330 − 2338 doi: 10.1002/elan.v30.10

- [19]Du J, Shintay S, Zhang X. J Polym Sci, Part B: Polym Phys, 2008, 46(15): 1611 − 1618 doi: 10.1002/polb.v46:15

- [20]Wongsasulak S, Patapeejumruswong M, Weiss J, Supaphol P, Yoovidhya, T. J Food Eng, 2010, 98(3): 370 − 376 doi: 10.1016/j.jfoodeng.2010.01.014

- [21]Yu J H, Fridrikh S V, Rutledge G C. Adv Mater, 2004, 16(17): 1562 − 1566 doi: 10.1002/adma.200306644

- [22]Ding B, Li C R, Miyauchi Y, Kuwaki O, Shiratori S. Nanotechnol, 2006, 17(15): 3685 − 3691 doi: 10.1088/0957-4484/17/15/011

- [23]Zhang S C, Chen K, Yu J Y, Ding B. Polymer, 2015, 74: 182 − 192 doi: 10.1016/j.polymer.2015.08.002

- [24]Zhang S C, Liu H, Tang N, Ge J L, Yu J Y, Ding B. Nat Commun, 2019, 10(1): 1458 doi: 10.1038/s41467-019-09444-y

- [25]Wang X F, Ding B, Sun G, Wang M R, Yu J Y. Prog Mater Sci, 2013, 58(8): 1173 − 1243 doi: 10.1016/j.pmatsci.2013.05.001

- [26]Hu J P, Wang X F, Ding B, Lin J Y, Yu J Y, Sun G. Macromol Rapid Commun, 2011, 32(21): 1729 − 1734 doi: 10.1002/marc.201100343

- [27]Sahay R, Teo C J, Chew Y T. J Fluid Mech, 2013, 735: 150 − 175 doi: 10.1017/jfm.2013.497

- [28]Bhardwaj N, Kundu S C. Biotechnol Adv, 2010, 28(3): 325 − 347 doi: 10.1016/j.biotechadv.2010.01.004

- [29]Jaworek A, Krupa A. J Aerosol Sci, 1999, 30(7): 873 − 893 doi: 10.1016/S0021-8502(98)00787-3

- [30]Griffiths, David J. Am J Phys, 2005, 73(6): 574 − 574

- [31]Laval G, Mercier C, Pellat R. Nucl Fusion, 1965, 5(2): 156 − 168 doi: 10.1088/0029-5515/5/2/007

- [32]Dayal P, Kyu T. J Appl Phys, 2006, 100(4): 43512 doi: 10.1063/1.2259812

- [33]Dayal P, Kyu T. Phys Fluids, 2007, 19(10): 107106 doi: 10.1063/1.2800277

- [34]Zuo F L, Zhang S C, Liu H, Fong H, Yin X, Yu J Y, Ding B. Small, 2017, 13(46): 1702139 doi: 10.1002/smll.v13.46

- [35]Zhao X L, Wang S, Yin X, Yu J Y, Ding B. Sci Rep, 2016, 6: 35472 doi: 10.1038/srep35472

- [36]Li P, Wang C Y, Zhang Y Y, Wei F. Small, 2014, 10(22): 4543 − 4561 doi: 10.1002/smll.v10.22

- [37]Maze B, Tafreshi V T, Wang Q, Pourdeyhimi B. J Aerosol Sci, 2007, 38: 550 − 570 doi: 10.1016/j.jaerosci.2007.03.008

- [38]Liu Y, Zhang G K, Zhuang X P, Li S S, Shi L, Kang W M, Cheng B W, Xu X L. Polymers, 2019, 11(2): 364 doi: 10.3390/polym11020364

- [39]Na H N, Li Q Y, Sun H, Zhao C, Yuan X Y. Polymer Eng Sci, 2009, 49(7): 1291 − 1298 doi: 10.1002/pen.v49:7

- [40]Sheng J L, Xu Y, Yu J Y, Ding B. ACS Appl Mater Interfaces, 2017, 9(17): 15139 − 15147 doi: 10.1021/acsami.7b02594

- [41]Li X, Lin J Y, Bian F G, Zeng Y C. J Polym Sci, Part B: Polym Phys, 2018, 56(1): 36 − 45 doi: 10.1002/polb.24534

- [42]Sheng J L, Zhang M, Xu Y, Yu J Y, Ding B. ACS Appl Mater Interfaces, 2016, 8(40): 27218 − 27226 doi: 10.1021/acsami.6b09392

- [43]Pelipenko J, Kristl J, Jankovic B, Baumgartner S, Kocbek P. Int J Pharmaceut, 2013, 456(1): 125 − 134 doi: 10.1016/j.ijpharm.2013.07.078

- [44]Thompson C J, Chase G G, Yarin A L, Reneker D H. Polymer, 2007, 48(23): 6913 − 6922 doi: 10.1016/j.polymer.2007.09.017

- [45]Li Y, Yang F F, Yu J Y, Ding B. Adv Mater Interfaces, 2016, 3(19): 1600516 doi: 10.1002/admi.201600516

- [46]Jiang G S, Luo L Q, Tan L, Wang J L, Zhang S X, Zhang F, Jin J. ACS Appl Mater Interfaces, 2018, 10(33): 28210 − 28218 doi: 10.1021/acsami.8b08191

- [47]Miao D Y, Huang Z, Wang X F, Yu J Y, Ding B. Small, 2018, 14(32): 1801527 doi: 10.1002/smll.v14.32

- [48]Wang J L, Raza A, Si Y, Cui L X, Ge J F, Ding B, Yu J Y. Nanoscale, 2012, 4(23): 7549 − 7556 doi: 10.1039/c2nr32883f

- [49]Zhao J, Li Y, Sheng J L, Wang X F, Liu L F, Yu J Y, Ding B. ACS Appl Mater Interfaces, 2017, 9(34): 29302 − 29310 doi: 10.1021/acsami.7b08885

- [50]Li Y, Zhu Z G, Yu J Y, Ding B. ACS Appl Mater Interfaces, 2015, 7(24): 13538 − 13546 doi: 10.1021/acsami.5b02848

- [51]Gu X Y, Li N, Cao J, Xiong J. Polym Eng Sci, 2018, 58(8): 1381 − 1390 doi: 10.1002/pen.v58.8

- [52]Guex A G, Weidenbacher L, Maniura-Weber K, Rossi R M, Fortunato G. Macromol Mater Eng, 2017, 302(10): 1700081 doi: 10.1002/mame.v302.10

- [53]Li Z L, Shen J L, Abdalla I, Yu J Y, Ding B. Nano Energy, 2017, 36: 341 − 348 doi: 10.1016/j.nanoen.2017.04.035

- [54]Lukas D, Sarkar A, Martinova L, Vodsed A, Lubasova D, Chaloupek J, Pokorny P, Mikes P, Chvojka J, Komarek M. Text Prog, 2009, 40(2): 59 − 140

- [55]Soliman S, Pagliari S, Rinaldi A, Forte G, Fiaccavento R, Pagliari F, Franzese O. Acta Biomater, 2010, 6(4): 1227 − 1237 doi: 10.1016/j.actbio.2009.10.051

- [56]Teo W E, Gopal R, Ramaseshan R, Fujihara K, Ramakrishna S. Polymer, 2007, 48(12): 3400 − 3405 doi: 10.1016/j.polymer.2007.04.044

- [57]Zhang D M, Chang J. Nano Lett, 2008, 8(10): 3283 − 3287 doi: 10.1021/nl801667s

- [58]Cai Q, Yang J A, Bei J Z, Wang S G. Biomaterials, 2002, 23(23): 4483 − 4492 doi: 10.1016/S0142-9612(02)00168-0

- [59]Si Y, Yu J Y, Tang X M, Ge J L, Ding B. Nat Commun, 2014, 5: 5802 doi: 10.1038/ncomms6802

- [60]Ding Bin(丁彬), Si Yang(斯阳), Hong Feifei(洪菲菲), Yan Chengcheng(闫成成), Wang Xueqin(王雪琴), Yu Jianyong(俞建勇). Chinese Science Bulletin(科学通报), 2015, 60(21): 1992 − 2002

- [61]Si Y, Fu Q X, Wang X Q, Zhu J, Yu J Y, Sun G, Ding B. ACS Nano, 2015, 9(4): 3791 − 3799 doi: 10.1021/nn506633b

- [62]Si Y, Wang X Q, Yan C C, Yang L, Yu J Y, Ding B. Adv Mater, 2016, 28(43): 9512 − 9518 doi: 10.1002/adma.201603143

- [63]Si Y, Wang L H, Wang X Q, Tang N, Yu J Y, Ding B. Adv Mater, 2017, 29(24): 1700339 doi: 10.1002/adma.201700339

- [64]Si Y, Wang X Q, Dou L Y, Yu J Y, Ding B. Sci Adv, 2018, 4(4): eaas8925 doi: 10.1126/sciadv.aas8925

- [65]Cao L T, Si Y, Wu Y Y, Wang X Q, Yu J Y, Ding B. Nanoscale, 2019, 11(5): 2289 − 2298 doi: 10.1039/C8NR09288E

- [66]Fu Q X, Si Y, Duan C, Yan Z S, Liu L F, Yu J Y, Di ng, B. Adv Funct Mater, 2019, 29: 1808234 doi: 10.1002/adfm.v29.13