结构材料在现代社会中发挥着关键作用,在建筑、汽车、电子基板、包装和许多其他结构中提供承重和其他功能。机械强度和材料重量(或密度)是工程应用的两个重要因素,特别是在必须考虑能源效率的情况下,例如在轻型车辆、飞机和高层建筑中。近几个世纪以来,传统结构材料,如钢、混凝土、砖和石油基复合材料,在建筑和汽车等工程领域发挥了主导作用。然而,联合国最近的可持续发展目标增加了对开发可再生生物资源材料的需求和兴趣。此外,提高能源效率的需要要求结构材料既轻又强,这是对传统结构材料的挑战。

最近,美国马里兰大学胡良兵教授在《ACS Nano》上发表了题为“Rapid Processing of Whole Bamboo with Exposed, Aligned Nanofibrils toward a High-Performance Structural Material”的文章,提出了一种简单、快速和可规模化生产的方法,通过部分脱木素和微波加热将天然竹子加工成高性能结构材料。与天然竹相比,微波加热脱木素竹的抗拉强度提高近2倍,韧性提高3.2倍,弯曲强度提高2倍,具有优异的力学性能。此外,改性竹结构的比拉伸强度达到560 MPa cm3 g–1,鉴于其密度较低(1.0g cm-3),其性能优于普通结构材料,如钢、金属合金和石油基复合材料。这些优良的机械性能加上竹子资源丰富、可再生和可持续的特点,以及快速、可规模生产的制造工艺,使得这种强大的微波处理竹子结构对轻质、节能的工程应用具有吸引力。

图文导读

1.竹子是怎么成为高性能结构材料的?

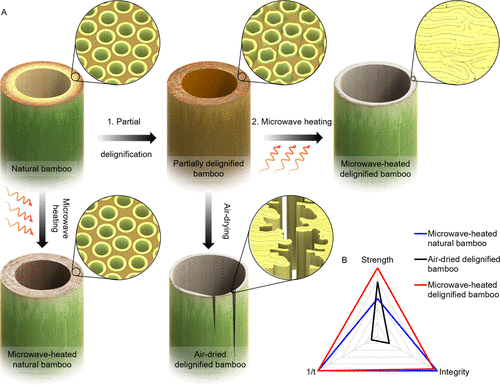

制备方法由两步组成,分别是部分脱木素和微波加热。天然竹子首先在NaOH和Na2SO3溶液中进行化学处理,以部分去除细胞壁上的木质素和半纤维素,从而使它们变得更加多孔和柔软。随后的微波加热过程可以迅速排出竹材结构中的水分,并导致剧烈而均匀的收缩,从而形成一种紧密而完整的材料。

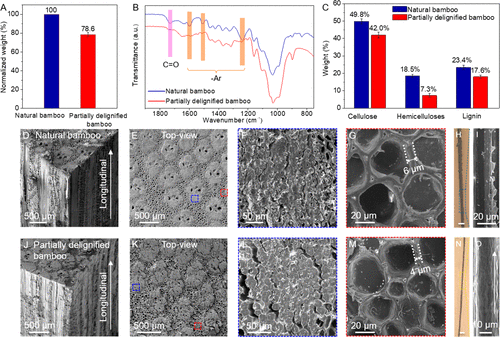

天然竹子具有分层的细胞结构,其细胞壁主要由长而硬的纤维素纤维构成,纤维素纤维嵌入由半纤维素和木质素组成的聚合物基质中。在脱木素过程中,部分纤维素、半纤维素和木质素从细胞壁上去除并分散到本体溶液中。脱木素后,竹材的微观结构也发生了实质性的变化。由于半纤维素和木质素的去除,部分脱木素后的竹子结构变得更加多孔(图2D-K)。较小的细胞显示出明显的细胞壁分离,而较大细胞的细胞壁变薄,两者都表明去除某些成分会导致更多孔的结构(图2F、G、L、M)。此外,经过化学处理后,超细纤维保持长而直,如图2H、I、N、O所示。

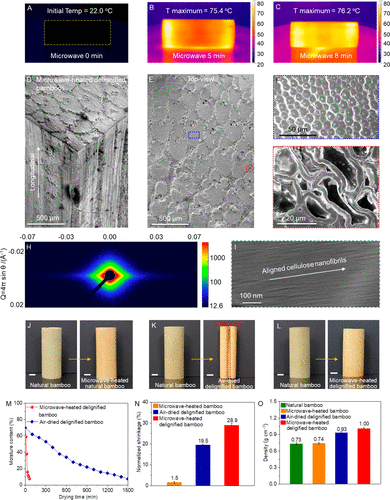

微波加热可提供快速、均匀的加热,因此,他们使用微波加热快速干燥潮湿、部分脱木素的竹子,以诱导剧烈但均匀的竹子结构收缩(即致密化)。在干燥过程中,当竹材受到微波辐射的电磁场作用时,竹材中的偶极水分子开始摆动并产生显著的热量,从而在短时间内使样品温度均匀升高。如图3A-C所示,部分脱木素竹材的温度在300秒内迅速上升至70℃,并保持在~78℃约30-60分钟(取决于样品大小)。结果,多孔竹结构变得高度致密,如扫描电子显微镜(图3D-G)所示。而且,小角X射线散射(SAXS)和放大的SEM观察证明了,经部分脱木素和微波加热处理后,细胞壁中排列的纤维素纳米纤维得到了很好的保存(图3H、I)。这种高度致密的结构是其高机械性能的重要原因。

他们对不同制造工艺得到的竹子进行了比较。首先,对未经化学预处理的湿天然竹进行了微波直接加热,结果表明,竹材结构的收缩率是有限的(仅为1-2%),结构完整性得以很好地保持(图3J)。然后,使用部分脱木素的竹子作为原料,但空气干燥制成最终产品。尽管达到了足够的体积收缩,但由于收缩不均匀,竹子结构容易开裂(图3K)。此外,空气干燥过程所需时间是微波加热过程的25倍(<60分钟vs 1500分钟),以达到最终产品中相同的含水量(图3M)。通过对比,可以得出部分脱木素和微波加热这两步工艺对于实现均匀致密的竹层结构的重要性。

2.竹基结构材料的拉伸性能

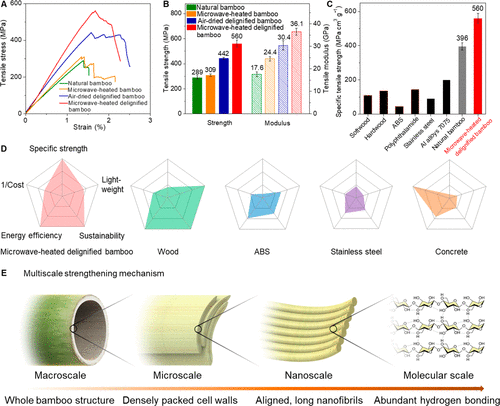

机械性能,如拉伸强度、韧性和弯曲强度对工程应用至关重要。他们对微波加热脱木素竹进行了机械拉伸试验,并与天然竹、微波加热天然竹和风干脱木素竹三种对照样品进行了比较。如图4A所示,微波加热脱木素竹显示出560MPa的最高拉伸强度、36.1 GPa的杨氏模量和6.8MJ m–3的断裂功(即拉伸韧性),比天然竹高1.9倍、2.0倍和3.2倍(图4A、B)。微波加热脱木素竹的拉伸韧性高于某些生物基(如天然椴木、致密椴木)、聚合物基(如高密度聚乙烯、聚乳酸、聚甲基丙烯酸甲酯)和碳基(如氧化石墨烯/聚乙烯醇)工程材料。由于微波加热脱木素竹结构的密度低至1.0 g cm–3,所以其比拉伸强度高达560MPa cm3 g–1,比天然竹提高了41.4%,大大高于大多数常见的结构材料,如木材、不锈钢、铝合金7075和一些常见的聚合物(图4C)。

微波加热脱木素竹的优异拉伸性能可归因于其致密的层状结构(图4E)。在宏观尺度上,由于微波加热过程中的剧烈均匀收缩,与天然竹相比,该材料致密且多孔性较差。在中尺度上,大部分开放细胞由于收缩而坍塌,形成细胞壁密集的层状结构。此外,在微观和纳米尺度上,细胞壁的长而排列的纤维素纤维在处理后保存良好。此外,半纤维素和木质素的部分去除暴露出更多的纤维素纤维表面积,这可能会增强纤维间的相互作用,从而提高氢键密度(通过纤维素分子链上的许多羟基)和集体范德华力。部分脱木素和微波诱导致密化后缺陷的减少也有助于获得更好的力学性能。

3.竹基结构材料的弯曲性能

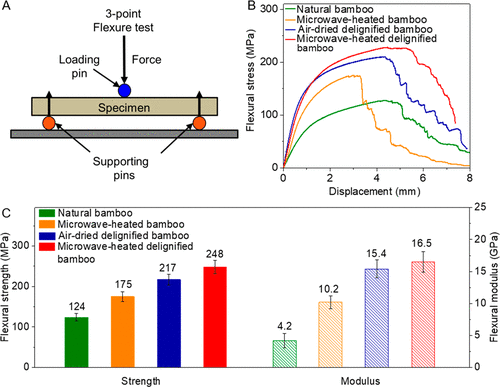

弯曲特性是工程材料的另一组重要特性。因此,他们进行了三点弯曲试验(图5A)。如图5B、C所示,微波加热脱木素竹的弯曲强度(248MPa)和杨氏模量(16.5GPa)最高,分别是天然竹的2倍和4倍。与微波加热脱木素竹材的多尺度结构在拉伸行为中所起的关键作用相似,这种致密的层状结构也是其显著增强弯曲性能的原因。

亮点小结

综上所述,作者证明了利用微波加热技术,可以将部分脱木素的天然竹加工成具有层状致密结构的高性能结构材料。得到的结构材料具有560MPa的高拉伸强度、6.8MJ m-3的韧性和248MPa的弯曲强度,比天然竹高1.9倍、2倍和3.2倍。由于其相对较低的密度为1 g cm–3,因此微波诱导的致密化竹具有560 MPa cm3 g–1的高比拉伸强度,超过了最常见的结构材料,如钢、金属合金、石油基复合材料和一些天然纤维。微波致密竹具有重量轻、机械强度高、原材料丰富、可再生、碳足迹几乎为零等优点,有望成为下一代节能建筑、汽车等高性能可持续结构材料,以及其他工程应用。

全文链接: